In sostanza, il trattamento termico per la fusione è un processo controllato di riscaldamento e raffreddamento utilizzato dopo che un pezzo metallico è stato fuso, al fine di alterarne fondamentalmente la struttura interna. Ciò viene fatto per migliorarne le proprietà meccaniche, rendendo il componente finale più resistente, più durevole e più adatto alla sua applicazione prevista rispetto a quanto sarebbe allo stato grezzo, "così come fuso".

Lo scopo principale del trattamento termico di una fusione è correggere le imperfezioni strutturali e alleviare le tensioni interne create durante il processo di solidificazione. Trasforma un pezzo grezzo potenzialmente fragile e incoerente in un componente ingegneristico affidabile e ad alte prestazioni.

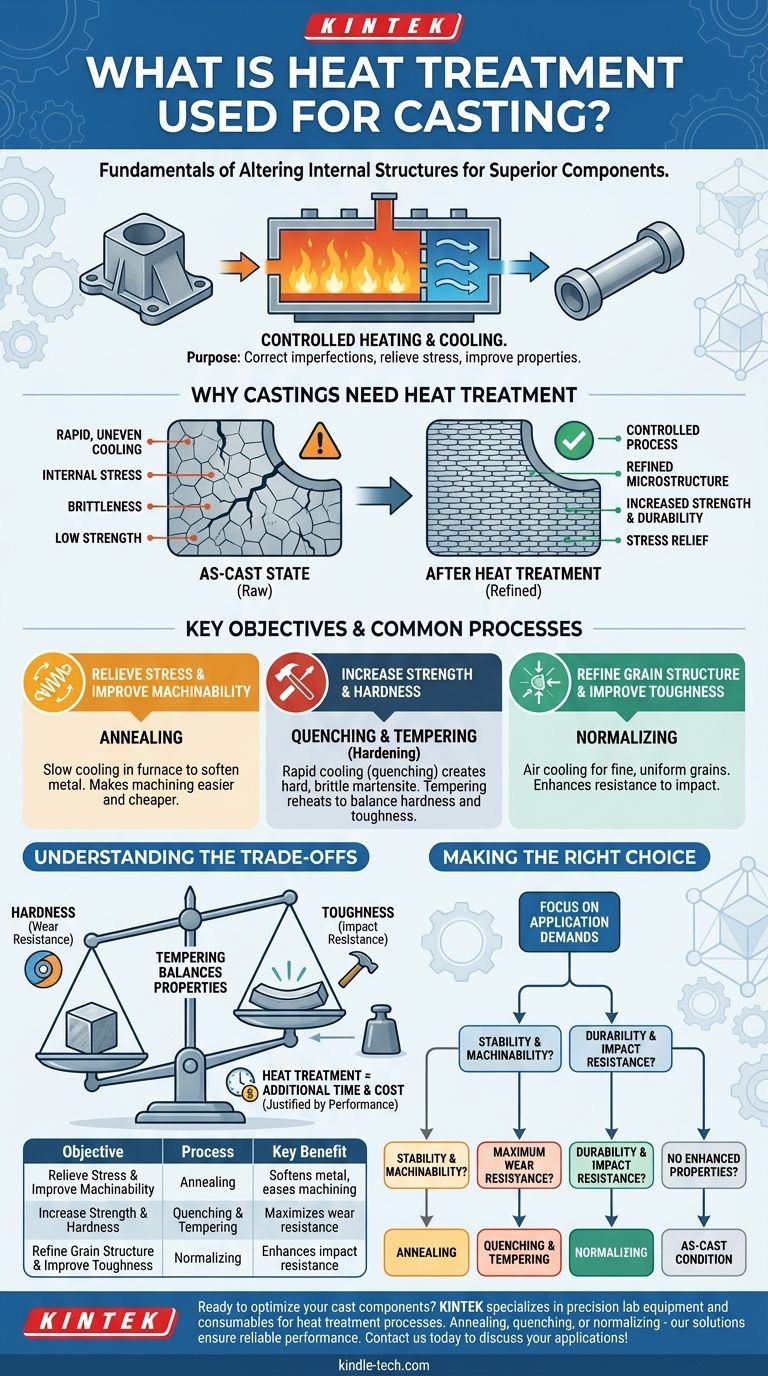

Perché le fusioni richiedono un trattamento termico

Un pezzo metallico appena uscito dallo stampo si trova in condizioni "così come fuso" (as-cast). Sebbene abbia la forma corretta, la sua struttura microscopica interna, o microstruttura, è spesso tutt'altro che ottimale a causa della natura incontrollata del raffreddamento.

Il problema dello stato "così come fuso"

Il raffreddamento rapido e non uniforme del metallo fuso nello stampo crea notevoli tensioni interne. Ciò può rendere il pezzo soggetto a screpolature o deformazioni più avanti nella sua vita utile.

Inoltre, il processo di raffreddamento può portare a una struttura a grana grossolana e non uniforme. Ciò spesso si traduce in proprietà indesiderabili come fragilità e bassa resistenza.

L'obiettivo: affinare la microstruttura

Il trattamento termico agisce come misura correttiva. Portando attentamente la fusione a una temperatura specifica, mantenendola lì e quindi raffreddandola a una velocità controllata, possiamo affinare questa struttura interna.

Questo processo consente alla struttura cristallina del metallo di riallinearsi in una disposizione più uniforme e favorevole, migliorando direttamente le sue proprietà meccaniche.

Obiettivi chiave e processi comuni

Vengono utilizzati diversi processi di trattamento termico per raggiungere obiettivi ingegneristici specifici. La scelta dipende interamente da ciò che si desidera che il componente finale faccia.

Obiettivo 1: Alleviare le tensioni e migliorare la lavorabilità

Processo: Ricottura (Annealing). Questo processo prevede il riscaldamento della fusione a una temperatura elevata e quindi il suo raffreddamento molto lentamente, spesso lasciandola raffreddare nel forno. Questo raffreddamento lento allevia le tensioni interne bloccate dal processo di fusione.

Un vantaggio principale della ricottura è che ammorbidisce il metallo, rendendolo significativamente più facile ed economico da lavorare.

Obiettivo 2: Aumentare resistenza e durezza

Processo: Tempra e Rinvenimento (Indurimento). Per rendere una fusione in acciaio o ferro molto più dura e resistente, viene riscaldata ad alta temperatura e poi raffreddata molto rapidamente "tempringola" in un liquido come acqua, olio o polimero.

Questo raffreddamento rapido blocca la microstruttura in uno stato molto duro ma anche molto fragile chiamato martensite. Il pezzo viene quindi rinvenuto (riscaldato nuovamente a una temperatura inferiore) per ridurre tale fragilità e aumentarne la tenacità, raggiungendo un equilibrio funzionale delle proprietà.

Obiettivo 3: Affinare la struttura a grana e migliorare la tenacità

Processo: Normalizzazione. Questo processo è comune per le fusioni in acciaio. Implica il riscaldamento del pezzo al di sopra della sua temperatura critica e il successivo raffreddamento all'aria aperta.

Questo raffreddamento ad aria è più veloce della ricottura ma più lento della tempra. Ne risulta una struttura a grana fine e uniforme che aumenta sia la resistenza che la tenacità della fusione, rendendola più resistente agli urti.

Comprendere i compromessi

Il trattamento termico non è una bacchetta magica; è una serie di compromessi ingegneristici progettati per ottenere un profilo di prestazione specifico. Comprendere questi compromessi è fondamentale.

Il dilemma durezza contro tenacità

Il compromesso più fondamentale è tra durezza e tenacità. Un materiale molto duro eccelle nel resistere all'usura e all'abrasione, ma è spesso fragile e può fratturarsi facilmente sotto un impatto improvviso.

Al contrario, un materiale molto tenace può assorbire molta energia e deformarsi senza rompersi, ma potrebbe essere troppo morbido per resistere all'usura superficiale. Il processo di rinvenimento è specificamente progettato per navigare in questo compromesso sacrificando parte della durezza per ottenere la tenacità essenziale.

L'impatto su costi e tempi

Il trattamento termico è una fase di produzione aggiuntiva che aggiunge sia tempo che costi al ciclo di produzione. I forni consumano molta energia e il processo estende i tempi di consegna dei pezzi finiti.

Pertanto, la decisione di trattare termicamente deve essere giustificata dai requisiti di prestazione dell'applicazione finale. Viene specificato solo quando le proprietà del materiale così come fuso sono insufficienti.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di trattamento termico corretto è guidata dalle esigenze dell'ambiente di servizio del componente.

- Se la tua priorità principale è la stabilità e la lavorabilità: La ricottura è la scelta migliore per alleviare le tensioni interne e ammorbidire il materiale per una lavorazione più semplice.

- Se la tua priorità principale è la massima resistenza all'usura: È necessario un processo di tempra e rinvenimento per ottenere l'elevata durezza richiesta per prevenire l'abrasione.

- Se la tua priorità principale è la durabilità e la resistenza agli urti: La normalizzazione è un metodo eccellente ed economico per affinare la struttura a grana al fine di migliorare la tenacità complessiva delle fusioni in acciaio.

- Se il tuo componente non richiede proprietà migliorate: Per applicazioni non critiche, lasciare il pezzo nelle sue condizioni così come fuso può essere la soluzione più economica.

In definitiva, il trattamento termico eleva una semplice fusione da un oggetto sagomato a un componente ingegnerizzato con precisione e proprietà su misura.

Tabella riassuntiva:

| Obiettivo | Processo | Beneficio chiave |

|---|---|---|

| Alleviare le tensioni e migliorare la lavorabilità | Ricottura | Ammorbidisce il metallo, facilita la lavorazione |

| Aumentare resistenza e durezza | Tempra e Rinvenimento | Massimizza la resistenza all'usura |

| Affina la struttura a grana e migliora la tenacità | Normalizzazione | Migliora la resistenza agli urti |

Pronto a ottimizzare i tuoi componenti fusi? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per i processi di trattamento termico. Che tu stia ricuocendo, temprando o normalizzando, le nostre soluzioni garantiscono prestazioni affidabili e risultati coerenti per le tue esigenze di laboratorio. Contattaci oggi per discutere come possiamo supportare le tue applicazioni di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la differenza tra un forno a muffola e un altoforno? Precisione contro Produzione

- Perché i materiali refrattari sono usati nei forni? Garantire sicurezza, efficienza e purezza del processo

- Come si controlla il contenuto di ceneri di un forno a muffola? Una guida passo-passo all'analisi dei materiali

- Cos'è il metodo di incenerimento con forno a muffola? Una guida per un'analisi accurata dei campioni

- Quali sono i 4 tipi di trattamento termico a cui viene sottoposto l'acciaio? Ricottura completa, normalizzazione, tempra e rinvenimento