Nell'industria farmaceutica, un mulino colloidale è un miscelatore rotore-statore ad alto taglio progettato per la dispersione e l'omogeneizzazione di sistemi liquido-liquido (emulsioni) e solido-liquido (sospensioni). La sua funzione principale non è quella di macinare solidi duri e secchi, ma di ridurre la dimensione delle particelle o delle goccioline degli ingredienti già sospesi in una fase fluida, garantendo un prodotto finale stabile e uniforme.

Il valore fondamentale di un mulino colloidale risiede nella sua capacità di generare un'intensa azione di taglio idraulico. Questa forza supera la tensione superficiale che tiene separate le goccioline e gli agglomerati di particelle, ottenendo le dispersioni fini e le emulsioni stabili fondamentali per le formulazioni farmaceutiche come creme, unguenti e sciroppi.

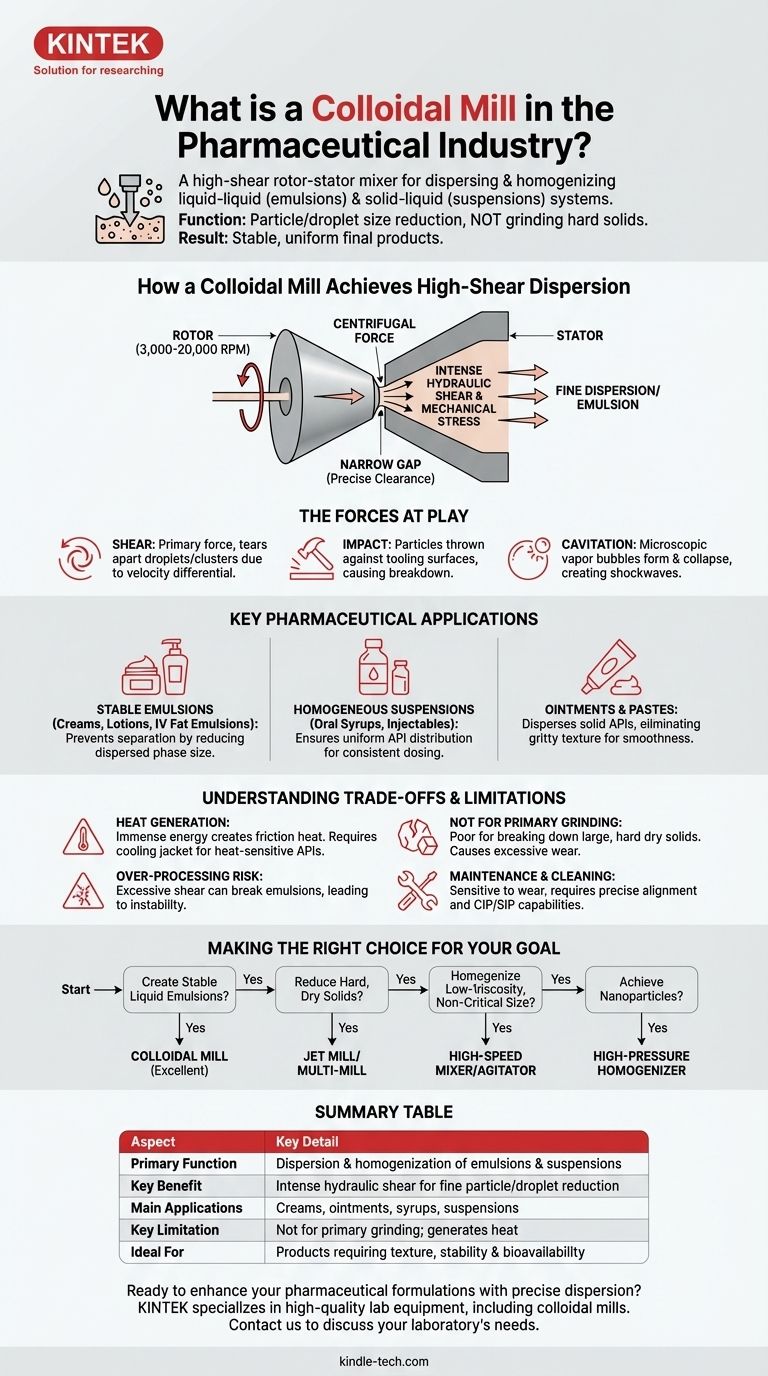

Come un Mulino Colloidale Ottiene la Dispersione ad Alto Taglio

L'efficacia di un mulino colloidale è radicata nel suo design meccanico semplice ma potente. Forza un prodotto attraverso una zona di estremo stress meccanico e idraulico.

I Componenti Principali: Rotore e Statore

Un mulino colloidale è costituito da due parti principali: un cono o disco rotante ad alta velocità chiamato rotore e un cono o disco stazionario chiamato statore.

Il rotore gira a velocità molto elevate, tipicamente tra 3.000 e 20.000 giri/min, mentre lo statore rimane fisso. Questi due componenti sono separati da un gioco, o spazio, molto sottile e regolabile con precisione.

Il Principio Operativo: Intenso Taglio Idraulico

Il materiale da processare viene immesso al centro dell'assemblaggio rotore-statore. La forza centrifuga lo spinge verso l'esterno ad alta velocità nello stretto spazio tra rotore e statore.

È all'interno di questo minuscolo spazio che avviene l'intensa riduzione delle dimensioni e la dispersione. Il fluido è sottoposto a un'immensa sollecitazione di taglio meccanico e idraulico prima di essere scaricato dal mulino.

Le Forze in Gioco

L'azione di dispersione è il risultato di molteplici forze che lavorano in concerto:

- Taglio (Shear): La forza principale. L'elevata differenza di velocità tra il rotore rotante e lo statore fisso scompone goccioline e ammassi di particelle.

- Impatto: Le particelle vengono proiettate con forza contro le superfici degli utensili, causando ulteriore scomposizione.

- Cavitazione: I rapidi cambiamenti di pressione all'interno del mulino possono causare la formazione e il collasso di bolle di vapore microscopiche, creando potenti onde d'urto che aiutano nella dispersione.

Applicazioni Farmaceutiche Chiave

I mulini colloidali sono cavalli di battaglia nella produzione farmaceutica, in particolare per i prodotti in cui la consistenza, la stabilità e la biodisponibilità sono fondamentali.

Creazione di Emulsioni Stabili

Questa è l'applicazione più comune. I mulini colloidali sono utilizzati per creare emulsioni olio-in-acqua (O/W) o acqua-in-olio (W/O) per prodotti come creme, lozioni ed emulsioni grasse sterili per via endovenosa. L'alto taglio riduce la fase dispersa (ad esempio, le goccioline d'olio) a una dimensione che impedisce la separazione o la formazione di crema nel tempo.

Produzione di Sospensioni Omogenee

Per le sospensioni orali (ad esempio, sciroppi antibiotici) e alcuni iniettabili, un mulino colloidale assicura che il principio attivo farmaceutico (API) sia finemente disperso e distribuito uniformemente attraverso il veicolo liquido. Ciò è fondamentale per un dosaggio coerente e per prevenire la sedimentazione dell'API.

Macinazione e Dispersione di Unguenti e Paste

Nelle formulazioni semisolide come gli unguenti, il mulino viene utilizzato per disperdere gli API solidi nella base. Questo processo elimina qualsiasi consistenza granulosa, garantendo un prodotto finale liscio con maggiore efficacia terapeutica e comfort per il paziente.

Comprendere i Compromessi e i Limiti

Sebbene potenti, un mulino colloidale non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

La Sfida della Generazione di Calore

L'immensa energia applicata dal mulino genera calore significativo a causa dell'attrito. Questo può essere dannoso per gli API o gli eccipienti della formulazione sensibili al calore. Molti mulini di grado farmaceutico incorporano una camicia di raffreddamento per gestire la temperatura del prodotto durante la lavorazione.

Non Ideale per la Macinazione Primaria

Un mulino colloidale è una scelta scarsa per scomporre solidi secchi, duri o cristallini di grandi dimensioni. È un processo di macinazione a umido progettato per la dispersione. Tentare di macinare materiali duri provocherà un'usura eccessiva del rotore e dello statore e produrrà risultati inefficienti.

Rischio di Sovra-lavorazione

Per le emulsioni, un taglio o un tempo di lavorazione eccessivi possono avere l'effetto opposto a quello desiderato. Può portare a inversione di fase o coalescenza, dove le goccioline finemente disperse iniziano a fondersi, rompendo l'emulsione e portando a instabilità.

Considerazioni su Manutenzione e Pulizia

Le tolleranze strette tra rotore e statore li rendono sensibili all'usura e richiedono un allineamento preciso. In un ambiente farmaceutico, le capacità di pulizia sul posto (CIP) e sterilizzazione sul posto (SIP) sono essenziali per prevenire la contaminazione incrociata tra i lotti, aumentando la complessità e il costo dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di dispersione corretta dipende interamente dai materiali di partenza e dalle caratteristiche desiderate del prodotto finale.

- Se il tuo obiettivo principale è creare emulsioni liquide stabili (creme, lozioni): Il mulino colloidale è una scelta eccellente grazie alla sua azione disperdente ad alto taglio.

- Se il tuo obiettivo principale è ridurre gli API cristallini duri in una polvere secca fine: È necessaria una tecnologia diversa come un mulino a getto o un multi-mulino per questa fase di riduzione dimensionale primaria.

- Se il tuo obiettivo principale è omogeneizzare una sospensione a bassa viscosità con una dimensione delle particelle non critica: Un miscelatore o un agitatore più semplice ad alta velocità potrebbe essere sufficiente e più economico.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più piccola possibile (nanoparticelle): Un omogeneizzatore ad alta pressione, che forza il fluido attraverso un orifizio minuscolo sotto pressione estrema, è spesso la tecnologia superiore.

Comprendere il ruolo unico del mulino colloidale ti permette di selezionarlo e utilizzarlo con precisione per ottenere una stabilità e una qualità superiori della formulazione.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Funzione Primaria | Dispersione e omogeneizzazione di sistemi liquido-liquido (emulsioni) e solido-liquido (sospensioni) |

| Vantaggio Chiave | Genera un intenso taglio idraulico per la riduzione fine di particelle/goccioline e formulazioni stabili |

| Applicazioni Principali | Creme, unguenti, sciroppi, sospensioni ed emulsioni grasse sterili per via endovenosa |

| Limite Chiave | Non adatto per la macinazione primaria di solidi duri e secchi; genera calore significativo |

| Ideale Per | Prodotti in cui consistenza, stabilità e biodisponibilità sono critiche |

Pronto a migliorare le tue formulazioni farmaceutiche con una dispersione precisa?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi mulini colloidali progettati per le rigorose esigenze della produzione farmaceutica. Le nostre soluzioni ti aiutano a ottenere emulsioni stabili, sospensioni omogenee e una qualità del prodotto costante.

Contattaci oggi stesso per discutere come la nostra esperienza nelle attrezzature da laboratorio e nei materiali di consumo può supportare le esigenze specifiche del tuo laboratorio e guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Mulino da laboratorio con vaso e sfere in agata

Domande frequenti

- Qual è il ruolo critico di un mulino a sfere ad alta energia nella preparazione di elettroliti di vetro solfuro? Sbloccare un'elevata conducibilità

- Che ruolo svolge un omogeneizzatore ad alto taglio nella preparazione delle sospensioni per catalizzatori ODC? Sblocca un'efficienza elettrochimica superiore

- A cosa serve un mulino a rulli nell'industria farmaceutica? Uno strumento chiave per la granulazione a secco

- Qual è la funzione principale di un mulino a sfere meccanico nella sintesi NZSP? Ottimizzare l'omogeneità dei precursori

- Quali materiali vengono utilizzati nella macinazione a sfere? Scegli il giusto mezzo di macinazione per purezza ed efficienza

- Cos'è un mulino colloidale? Una guida alla miscelazione ad alto taglio per emulsioni e dispersioni stabili

- In che modo la scelta dei materiali dei mezzi di macinazione influisce sulle reazioni meccanochemiche? Ottimizzare energia e catalisi

- Quali sono i diversi tipi di pellettizzatrici? Scegliere la macchina giusta per la vostra scala di produzione