In parole semplici, un calcinatore è un tipo di forno industriale utilizzato per il trattamento termico ad alta temperatura. Il suo scopo principale è riscaldare materiali solidi a una temperatura specifica in un'atmosfera controllata per provocare un cambiamento chimico o fisico, un processo noto come calcinazione. Ciò avviene senza fondere il materiale.

Un calcinatore non è solo un forno; è un reattore specializzato che utilizza energia termica precisa per purificare i materiali, guidare reazioni chimiche o modificare le proprietà fondamentali di un solido rimuovendo componenti volatili come acqua e anidride carbonica.

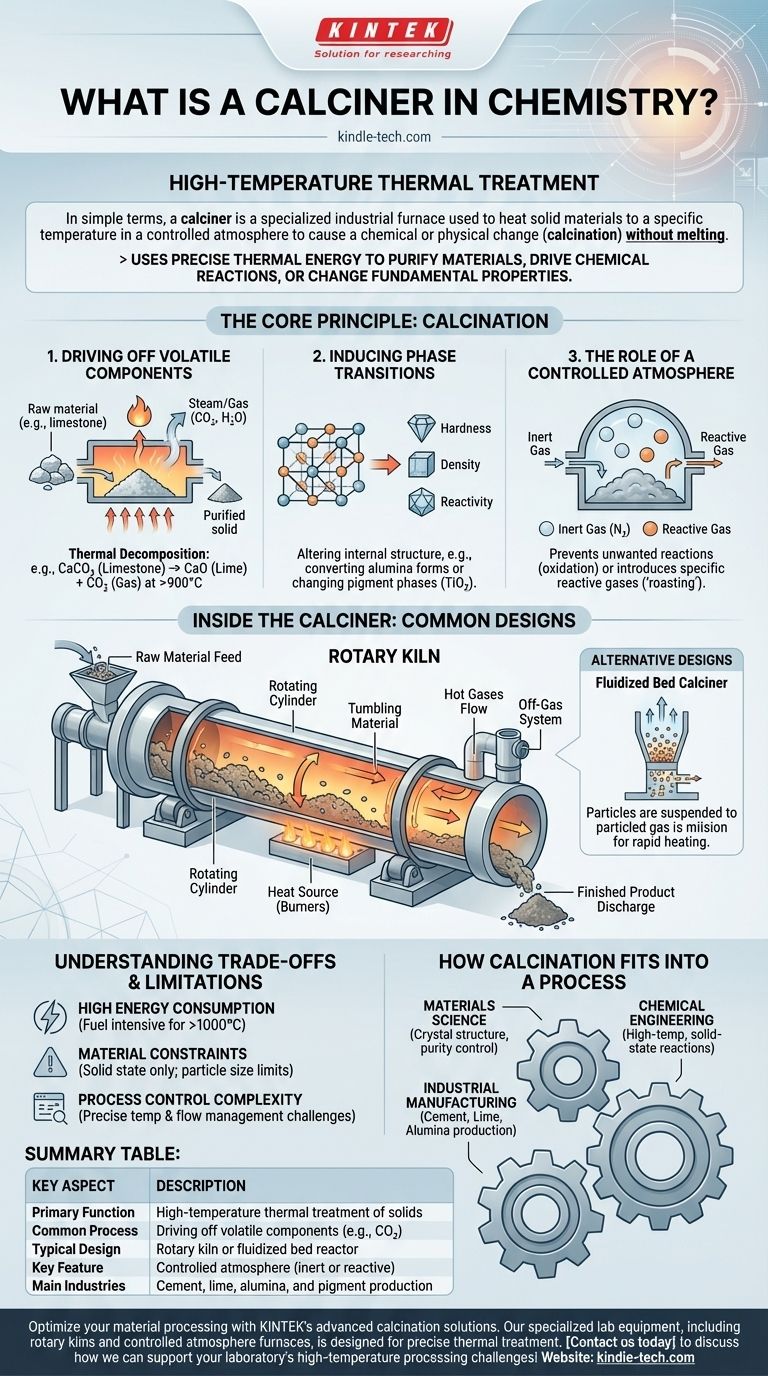

Il Principio Fondamentale: Cos'è la Calcinazione?

L'apparecchiatura, il calcinatore, esiste per eseguire il processo di calcinazione. Comprendere questo processo è fondamentale per capire la funzione e il design dell'apparecchiatura.

Eliminare i Componenti Volatili

L'uso più comune della calcinazione è la decomposizione termica. Ciò comporta il riscaldamento di un composto per scomporlo in sostanze più semplici e stabili.

Un esempio classico è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio). Il calcinatore riscalda il calcare a temperature superiori a 900°C (1650°F), eliminando l'anidride carbonica gassosa e lasciando la calce solida.

Indurre Transizioni di Fase

Il calore può anche essere utilizzato per modificare la struttura cristallina interna di un materiale, alterandone le proprietà fisiche come durezza, densità e reattività.

Ad esempio, la calcinazione viene utilizzata per convertire diverse forme di allumina o per creare fasi cristalline specifiche in pigmenti come il biossido di titanio, il che ne influenza l'opacità e la brillantezza.

Il Ruolo di un'Atmosfera Controllata

Una caratteristica fondamentale della calcinazione è il controllo dell'atmosfera all'interno del forno. Ciò previene reazioni indesiderate, principalmente l'ossidazione.

In molti processi, viene utilizzata un'atmosfera inerte (come l'azoto). In altri, può essere introdotto un gas reattivo specifico per ottenere il cambiamento chimico desiderato, un processo talvolta chiamato "arrostimento".

All'Interno del Calcinatore: Come Funziona

Sebbene i design varino, la maggior parte dei calcinatori industriali condivide un insieme comune di principi e componenti progettati per l'elaborazione continua e ad alto volume.

Il Forno Rotante: Un Design Comune

Il tipo di calcinatore più riconoscibile è il forno rotante (rotary kiln). Si tratta di un grande cilindro d'acciaio rotante rivestito di mattoni resistenti al calore, montato con una leggera inclinazione.

La materia prima viene immessa dall'estremità superiore. Mentre il forno ruota lentamente, il materiale si ribalta e scivola verso l'estremità inferiore, dove viene scaricato. Questa azione di ribaltamento assicura un eccellente miscelamento e un'esposizione uniforme ai gas caldi che fluiscono attraverso il forno.

Altri Componenti Chiave

Un sistema completo di calcinazione comprende una sorgente di calore (tipicamente potenti bruciatori a gas o a carbone), un sistema di movimentazione dei materiali per l'alimentazione delle materie prime e la raccolta del prodotto finito, e un sistema di gas di scarico per gestire e trattare in sicurezza i gas rilasciati durante il processo.

Design Alternativi

Per materiali più fini o processi che richiedono un trasferimento di calore ancora migliore, vengono utilizzati altri design. Un calcinatore a letto fluido (fluidized bed calciner) sospende le particelle solide in un flusso di gas caldo ascendente, creando un comportamento simile a un fluido che consente un riscaldamento rapido e uniforme.

Comprendere i Compromessi e i Limiti

Sebbene potente, la calcinazione è un processo complesso e ad alta intensità energetica con vincoli specifici che è importante riconoscere.

Elevato Consumo Energetico

Portare migliaia di tonnellate di materiale a temperature che spesso superano i 1000°C richiede un'enorme quantità di combustibile. Il costo energetico è una spesa operativa primaria e un fattore significativo nell'impronta ambientale di industrie come la produzione di cemento.

Vincoli sui Materiali

Il processo è adatto solo per materiali che rimangono solidi alla temperatura target. I materiali con basso punto di fusione non possono essere calcinati. Inoltre, la forma fisica del materiale (dimensione delle particelle, densità) può determinare quale tipo di calcinatore è appropriato.

Complessità del Controllo di Processo

Mantenere un profilo di temperatura preciso lungo la lunghezza di un forno rotante di 100 metri, controllando al contempo il flusso di gas e il tempo di permanenza, è una grande sfida ingegneristica. Lievi deviazioni possono portare a una reazione incompleta o a sottoprodotti indesiderati.

Come la Calcinazione si Inserisce in un Processo

La calcinazione è raramente una fase finale. È un processo intermedio critico che trasforma materie prime a basso valore in un solido raffinato, reattivo o purificato, pronto per la fase successiva della produzione.

- Se il tuo focus principale è la scienza dei materiali: La calcinazione è uno strumento chiave di lavorazione termica per controllare la struttura cristallina, l'area superficiale e la purezza di un materiale.

- Se il tuo focus principale è l'ingegneria chimica: Un calcinatore è un'operazione unitaria progettata per reazioni allo stato solido e cambiamenti di fase ad alta temperatura in un ambiente controllato.

- Se il tuo focus principale è la produzione industriale: La calcinazione è il processo centrale per la produzione di materie prime fondamentali come cemento, calce e allumina da minerali naturali.

In definitiva, comprendere il calcinatore significa afferrare un processo fondamentale per trasformare le materie prime nei prodotti ingegnerizzati che costruiscono il nostro mondo.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Primaria | Trattamento termico ad alta temperatura (calcinazione) di solidi |

| Processo Comune | Eliminazione di componenti volatili (es. CO₂ dal calcare) |

| Design Tipico | Forno rotante o reattore a letto fluido |

| Caratteristica Chiave | Atmosfera controllata (gas inerti o reattivi) |

| Industrie Principali | Produzione di cemento, calce, allumina e pigmenti |

Ottimizza la tua lavorazione dei materiali con le soluzioni avanzate di calcinazione di KINTEK. Le nostre attrezzature da laboratorio specializzate, inclusi forni rotanti e forni ad atmosfera controllata, sono progettate per un trattamento termico preciso, aiutandoti a ottenere purezza del materiale superiore, transizioni di fase ed efficienza di decomposizione. Che tu sia nella ricerca o nella produzione industriale, l'esperienza di KINTEK nelle attrezzature e nei materiali di consumo da laboratorio garantisce prestazioni affidabili per le tue esigenze di calcinazione. Contattaci oggi per discutere come possiamo supportare le sfide di lavorazione ad alta temperatura del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità

- Qual è la funzione principale di un forno industriale a tubo rotante? Polvere di tungsteno riduzione con idrogeno