Un mulino a sfere è un tipo di macinatore utilizzato per ridurre le dimensioni dei materiali solidi in una polvere fine. Funziona secondo un principio semplice e robusto: un cilindro cavo ruota sul proprio asse, facendo rotolare e frantumare il materiale all'interno tramite l'impatto e l'attrito ripetuti dei mezzi di macinazione (come sfere d'acciaio o ceramica).

Il principio fondamentale di un mulino a sfere è la trasformazione dell'energia rotazionale in energia cinetica. Mentre il cilindro del mulino gira, solleva i mezzi di macinazione, che poi cadono e collidono con il materiale, scomponendolo attraverso una combinazione di impatto e attrito.

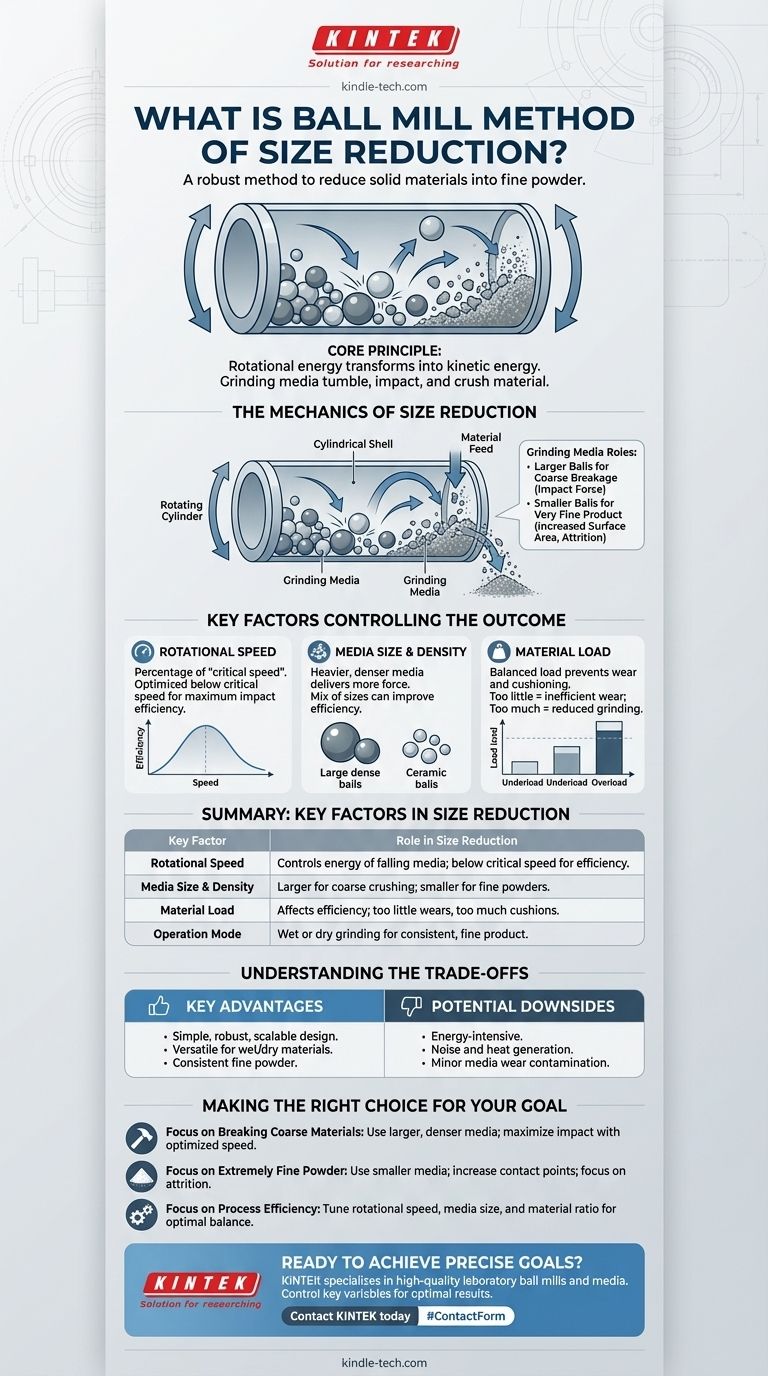

La meccanica della riduzione delle dimensioni

L'efficacia di un mulino a sfere deriva dal suo ambiente interno attentamente controllato, ma caotico. Comprendere come queste forze lavorano insieme è fondamentale per controllare il prodotto finale.

Il corpo cilindrico

Il corpo principale del mulino è un cilindro rotante, tipicamente montato orizzontalmente. Questo corpo è riempito con il materiale da macinare e i mezzi di macinazione.

Il ruolo dei mezzi di macinazione

Le "sfere" sono il cuore del processo. Sono tipicamente realizzate con materiali ad alta durezza come acciaio, allumina o zirconia.

La dimensione dei mezzi è fondamentale. Le sfere più grandi vengono utilizzate per scomporre i materiali grezzi in ingresso, fornendo potenti forze d'impatto. Le sfere più piccole sono più efficaci nel creare prodotti molto fini riempiendo gli spazi e aumentando l'area superficiale per la macinazione.

La dinamica della rotazione

Mentre il cilindro ruota, i mezzi di macinazione vengono sollevati su un lato prima di ricadere o "catarattare" sul materiale. È qui che avviene la riduzione delle dimensioni.

La velocità di questa rotazione è un parametro cruciale. Se la velocità è troppo lenta, le sfere scivoleranno semplicemente lungo il corpo del mulino, con conseguente scarsa macinazione. Se è troppo veloce, la forza centrifuga incollerà le sfere alla parete del cilindro, impedendo loro di cadere e interrompendo completamente il processo di macinazione.

Fattori chiave che controllano il risultato

Per ottenere la dimensione delle particelle desiderata, è necessario bilanciare diverse variabili operative. Il risultato finale non è casuale, ma è il risultato diretto di come il mulino è configurato e utilizzato.

Velocità di rotazione

La velocità ottimale è una percentuale specifica della "velocità critica", ovvero la velocità teorica alla quale i mezzi centrifugerebbero. Operare appena al di sotto di questo punto massimizza l'energia delle sfere che cadono, portando alla macinazione più efficiente.

Dimensione e densità dei mezzi

La scelta dei mezzi di macinazione influisce direttamente sulla dimensione finale delle particelle. I mezzi più pesanti e densi esercitano maggiore forza per impatto. Una miscela di dimensioni delle sfere può talvolta migliorare l'efficienza, con sfere grandi che gestiscono la rottura iniziale e sfere piccole che eseguono la macinazione fine.

Carico del materiale

Anche la quantità di materiale all'interno del mulino è importante. Troppo poco materiale porta a un uso inefficiente dell'energia e a un'usura non necessaria dei mezzi e del rivestimento del mulino. Troppo materiale può ammortizzare l'impatto delle sfere, riducendo l'efficacia della macinazione.

Comprendere i compromessi

Sebbene potente, il metodo del mulino a sfere non è privo di limitazioni. Esserne consapevoli aiuta nella sua corretta applicazione.

Vantaggi principali

Il design è semplice, robusto e scalabile per uso industriale. È anche versatile, in grado di macinare materiali sia umidi che secchi fino a ottenere una polvere molto fine e uniforme.

Potenziali svantaggi

La macinazione a mulino a sfere può essere un processo ad alta intensità energetica e spesso genera un rumore considerevole. Il processo può anche generare calore, il che potrebbe essere indesiderabile per i materiali sensibili al calore.

Infine, una piccola quantità di usura dei mezzi di macinazione è inevitabile. Ciò può portare a una leggera contaminazione del prodotto finale, una considerazione critica in applicazioni ad alta purezza come prodotti farmaceutici o alcune ceramiche.

Fare la scelta giusta per il tuo obiettivo

La configurazione del tuo mulino a sfere dovrebbe essere direttamente allineata con il risultato desiderato. Utilizza questi principi come guida per la tua applicazione specifica.

- Se il tuo obiettivo principale è scomporre materiali grandi e grossolani: Utilizza mezzi di macinazione più grandi e densi e opera a una velocità che massimizzi la forza d'impatto attraverso la cataratta.

- Se il tuo obiettivo principale è produrre una polvere estremamente fine e uniforme: Utilizza mezzi di macinazione più piccoli per aumentare il numero di punti di contatto e concentrati sulla forza di attrito generata dalla cascata.

- Se il tuo obiettivo principale è l'efficienza del processo: Regola attentamente la velocità di rotazione, la dimensione dei mezzi e il rapporto materiale/mezzi per trovare il giusto equilibrio che massimizzi la riduzione delle dimensioni riducendo al minimo il consumo energetico.

Comprendendo questi principi fondamentali, puoi controllare efficacemente il processo di macinazione a mulino a sfere per raggiungere i tuoi obiettivi di riduzione della dimensione delle particelle con precisione e affidabilità.

Tabella riassuntiva:

| Fattore chiave | Ruolo nella riduzione delle dimensioni |

|---|---|

| Velocità di rotazione | Controlla l'energia dei mezzi di macinazione che cadono; deve essere al di sotto della velocità critica per una macinazione efficiente. |

| Dimensione e densità dei mezzi | Mezzi più grandi e densi per la frantumazione grossolana; mezzi più piccoli per polveri fini tramite aumento del contatto superficiale. |

| Carico del materiale | Influisce sull'efficienza della macinazione; troppo poco causa usura, troppo ammortizza l'impatto. |

| Modalità operativa | Può essere utilizzata sia per la macinazione a umido che a secco per ottenere un prodotto fine e uniforme. |

Pronto a raggiungere i tuoi obiettivi di riduzione precisa della dimensione delle particelle?

KINTEK è specializzata in mulini a sfere da laboratorio di alta qualità e mezzi di macinazione progettati per affidabilità e precisione. Sia che tu stia lavorando prodotti farmaceutici, ceramiche o altri materiali, le nostre attrezzature ti aiutano a controllare le variabili chiave come la velocità di rotazione e la selezione dei mezzi per risultati ottimali.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per le esigenze del tuo laboratorio. Contatta KINTEL oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali