In sostanza, un riscaldatore a induzione per la forgiatura è un metodo ad alta velocità e senza fiamma per riscaldare il metallo. Invece di utilizzare una fiamma tradizionale da gas o carbone, impiega un potente campo elettromagnetico ad alta frequenza per riscaldare rapidamente il pezzo metallico dall'interno verso l'esterno.

Il vantaggio centrale della forgiatura a induzione risiede nella sua precisione, velocità e ripetibilità. Rendendo il metallo la sua stessa fonte di calore, offre un livello di controllo ed efficienza che le fucine tradizionali non possono eguagliare, in particolare negli ambienti di produzione.

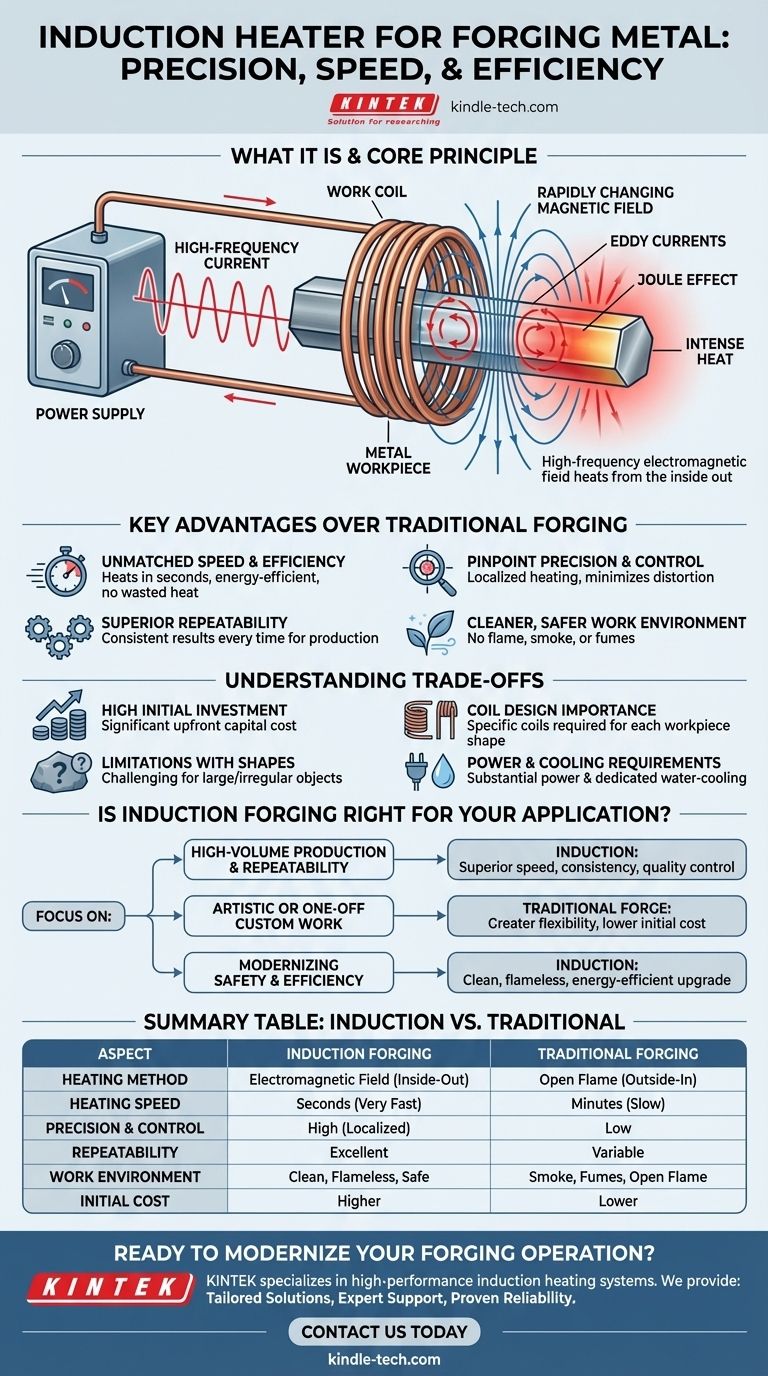

Il Principio Fondamentale: Come Funziona Effettivamente l'Induzione

Per comprendere il valore di un riscaldatore a induzione, è fondamentale afferrare la fisica sottostante, che è fondamentalmente diversa dai metodi di riscaldamento convenzionali.

Il Campo Magnetico Alternato

Il processo inizia con un alimentatore che invia una corrente alternata ad alta frequenza attraverso una bobina di lavoro in rame. Questa bobina, spesso sagomata per adattarsi al pezzo, genera un potente e rapidamente mutevole campo magnetico nello spazio al suo interno e intorno.

La Creazione di Correnti Parassite

Quando un materiale conduttivo come una barra d'acciaio viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del metallo stesso. Queste sono note come correnti parassite.

Resistenza e Generazione di Calore

Il metallo presenta una resistenza naturale al flusso di queste correnti parassite. Questa resistenza crea calore intenso attraverso un principio noto come effetto Joule, lo stesso principio di base che fa scaldare un piano cottura elettrico. Il metallo diventa il suo stesso elemento riscaldante, con conseguente riscaldamento estremamente rapido e uniforme dal nucleo verso l'esterno.

Vantaggi Chiave Rispetto alla Forgiatura Tradizionale

La scelta del riscaldamento a induzione è una decisione strategica che porta significativi benefici operativi rispetto a una fucina a gas o a carbone.

Velocità ed Efficienza Ineguagliabili

Il riscaldamento a induzione è incredibilmente veloce, spesso porta una barra d'acciaio alla temperatura di forgiatura in pochi secondi anziché minuti. Poiché riscalda solo il pezzo e non l'aria circostante, si spreca pochissima energia, rendendolo molto più efficiente dal punto di vista energetico.

Precisione e Controllo Millimetrici

Il campo magnetico può essere controllato e localizzato con precisione. Ciò consente di riscaldare solo una sezione specifica di una barra di metallo, lasciando il resto del pezzo freddo e inalterato. Questo livello di precisione è inestimabile per operazioni complesse e per minimizzare la distorsione termica.

Ripetibilità Superiore

Una volta impostati i parametri di potenza e il tempo di riscaldamento, un riscaldatore a induzione produrrà esattamente lo stesso risultato ogni singola volta. Questa ripetibilità è fondamentale per le produzioni e le serie, garantendo una qualità costante ed eliminando l'incertezza intrinseca nel giudicare manualmente la temperatura dal colore.

Un Ambiente di Lavoro Più Pulito e Sicuro

L'assenza di fiamme libere, fumo, combustibile e gas nocivi crea un ambiente di lavoro drasticamente più pulito e sicuro. Riduce i rischi di incendio e migliora la qualità dell'aria, contribuendo a un ambiente operativo migliore.

Comprendere i Compromessi e le Limitazioni

Nonostante i suoi vantaggi, la tecnologia a induzione non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento delle sue sfide specifiche.

L'Elevato Investimento Iniziale

La barriera principale all'ingresso è il costo. Un sistema di riscaldamento a induzione di livello professionale rappresenta un investimento di capitale iniziale significativamente più elevato rispetto a una fucina tradizionale a gas o a carbone.

L'Importanza del Design della Bobina

L'efficienza del riscaldatore dipende interamente dalla bobina di lavoro. Diverse dimensioni e forme dei pezzi richiedono bobine progettate specificamente per garantire un accoppiamento corretto e un riscaldamento efficiente. Non esiste una bobina singola e universale, il che aggiunge un livello di complessità e potenziale costo.

Limitazioni con Forme Grandi o Irregolari

Sebbene eccellente per parti uniformi come barre e billette, riscaldare oggetti molto grandi o di forma irregolare può essere impegnativo. Potrebbe richiedere bobine complesse e su misura o più fasi di riscaldamento, dove una grande fucina a scatola potrebbe essere più semplice.

Requisiti di Potenza e Raffreddamento

Queste unità assorbono una quantità sostanziale di energia elettrica e quasi sempre richiedono un sistema di raffreddamento ad acqua dedicato. Il circuito di raffreddamento è essenziale per proteggere la costosa bobina di lavoro e l'elettronica di potenza dal surriscaldamento durante il funzionamento, aggiungendo ai requisiti infrastrutturali del sistema.

La Forgiatura a Induzione è Adatta alla Tua Applicazione?

La decisione di investire nella tecnologia a induzione dovrebbe essere guidata dai tuoi obiettivi specifici e dalla natura del tuo lavoro.

- Se il tuo obiettivo primario è la produzione ad alto volume e la ripetibilità: L'induzione è la scelta superiore per la sua velocità, precisione e consistenza ineguagliabili, che si traducono direttamente in una maggiore produzione e controllo qualità.

- Se il tuo obiettivo primario è il lavoro artistico o pezzi unici su misura: Una fucina tradizionale offre spesso maggiore flessibilità per forme grandi e irregolari a un costo iniziale molto inferiore, rendendola una scelta più pratica per progetti su misura.

- Se il tuo obiettivo primario è modernizzare le operazioni per sicurezza ed efficienza: La natura pulita, senza fiamma ed efficiente dal punto di vista energetico del riscaldamento a induzione presenta un chiaro e convincente aggiornamento operativo.

In definitiva, comprendere questi principi fondamentali e i compromessi ti consente di selezionare la tecnologia di riscaldamento che meglio si allinea ai tuoi obiettivi specifici di forgiatura.

Tabella Riepilogativa:

| Aspetto | Forgiatura a Induzione | Forgiatura Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Campo elettromagnetico (dall'interno verso l'esterno) | Fiamma libera (dall'esterno verso l'interno) |

| Velocità di Riscaldamento | Secondi (Molto Veloce) | Minuti (Lento) |

| Precisione e Controllo | Elevati (riscaldamento localizzato) | Bassi |

| Ripetibilità | Eccellente | Variabile |

| Ambiente di Lavoro | Pulito, senza fiamma, sicuro | Fumo, fumi, fiamma libera |

| Costo Iniziale | Superiore | Inferiore |

Pronto a modernizzare la tua operazione di forgiatura con precisione e velocità?

In KINTEK, siamo specializzati in attrezzature da laboratorio e industriali ad alte prestazioni, inclusi sistemi avanzati di riscaldamento a induzione per la forgiatura. Le nostre soluzioni sono progettate per aumentare la tua produttività, garantire una qualità costante e creare un ambiente di lavoro più sicuro.

Forniamo:

- Soluzioni Su Misura: Ottieni un sistema a induzione configurato per il tuo pezzo specifico e i tuoi obiettivi di produzione.

- Supporto Esperto: I nostri specialisti ti guideranno dalla selezione all'installazione e oltre.

- Affidabilità Comprovata: Affidati a KINTEK per attrezzature durevoli che massimizzano il tempo di attività e il ROI.

Contattaci oggi stesso per discutere come un riscaldatore a induzione può trasformare il tuo processo di forgiatura dei metalli. Raggiungiamo insieme risultati superiori.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi