Nel trattamento termico dei metalli, un'atmosfera esotermica è un gas protettivo generato in loco tramite una reazione di combustione controllata. A differenza di altre atmosfere per forni che richiedono riscaldamento esterno per formarsi, questo processo è "esotermico", il che significa che rilascia il proprio calore, rendendolo autosufficiente. Viene utilizzato principalmente per controllare la chimica superficiale dei metalli durante processi come ricottura, brasatura e tempra, prevenendo o promuovendo l'ossidazione secondo necessità.

L'intuizione cruciale è che un'atmosfera esotermica non è un singolo gas, ma un ambiente regolabile. Controllando con precisione il rapporto aria-combustibile durante la sua creazione, è possibile produrre sia un'atmosfera riducente che protegge l'acciaio dall'ossidazione, sia un'atmosfera ossidante per il trattamento di metalli non ferrosi.

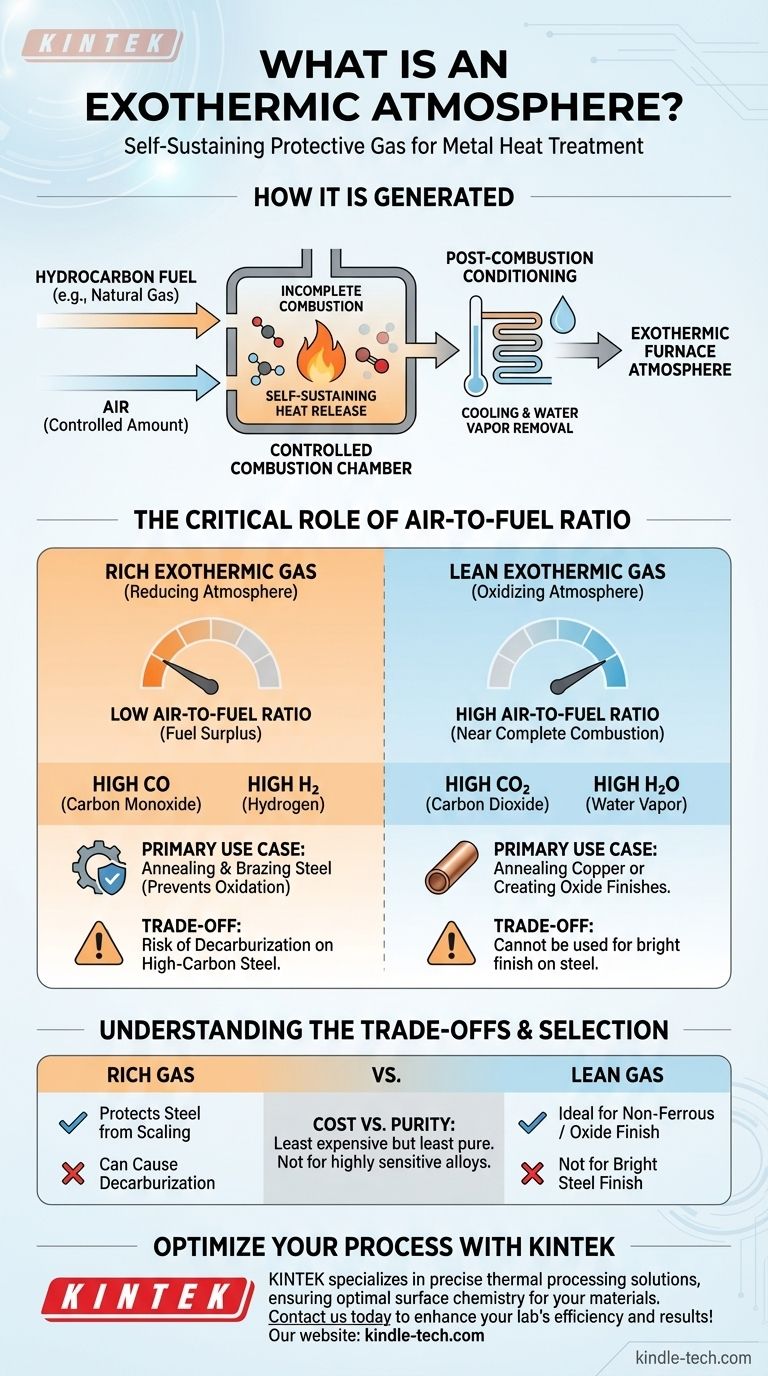

Come viene generata un'atmosfera esotermica

Il principio fondamentale: combustione controllata

Un'atmosfera esotermica è prodotta bruciando un combustibile idrocarburico, come gas naturale o propano, con una quantità specifica e limitata di aria all'interno di una camera di reazione.

Il processo è progettato per ottenere una combustione incompleta, che produce una miscela specifica di gas attivi e inerti su misura per il trattamento termico.

La distinzione "esotermica"

La caratteristica chiave è che la reazione di combustione rilascia una quantità significativa di calore. Questa energia termica è sufficiente per sostenere la reazione senza alcuna fonte di calore esterna.

Ciò rende i generatori di gas esotermici più semplici e spesso più economici da utilizzare rispetto ai generatori endotermici, che richiedono un apporto continuo di energia per alimentare le loro reazioni chimiche.

Condizionamento post-combustione

Dopo la combustione, la miscela di gas caldi viene tipicamente fatta passare attraverso uno scambiatore di calore per raffreddarla rapidamente. Questo processo di raffreddamento provoca anche la condensazione e la rimozione del vapore acqueo in eccesso, un sottoprodotto della combustione, con il risultato di un'atmosfera del forno più stabile e utile.

Il ruolo critico del rapporto aria-combustibile

Le proprietà dell'atmosfera finale sono dettate interamente da una variabile: il rapporto tra aria e combustibile immessi nel generatore. Questo determina l'equilibrio tra agenti riducenti (come il monossido di carbonio) e agenti ossidanti (come l'anidride carbonica).

Gas esotermico ricco (un'atmosfera riducente)

Per creare un gas esotermico ricco, la reazione di combustione viene eseguita con un significativo surplus di combustibile, o un rapporto aria-combustibile basso. Ciò si traduce in una combustione incompleta.

L'atmosfera risultante è ricca di monossido di carbonio (CO) e idrogeno (H₂), che sono potenti agenti riducenti. Questo tipo di atmosfera previene attivamente l'ossidazione superficiale ed è utilizzato per il trattamento dell'acciaio.

Gas esotermico povero (un'atmosfera ossidante)

Per creare un gas esotermico povero, la reazione viene eseguita con solo un leggero surplus di combustibile, avvicinandosi alla combustione completa. Questo utilizza un rapporto aria-combustibile alto.

L'output è basso in CO e H₂ ma ricco di anidride carbonica (CO₂) e vapore acqueo (H₂O). Questo crea un'atmosfera leggermente ossidante adatta per processi come la ricottura del rame o la creazione di una finitura di ossido blu controllata sull'acciaio.

Comprendere i compromessi

Gas ricco: protezione a un prezzo

Mentre un gas esotermico ricco protegge l'acciaio dalla formazione di scaglie (forte ossidazione), il suo alto contenuto di CO₂ e vapore acqueo può comunque causare la decarburazione, ovvero la perdita di carbonio dalla superficie dell'acciaio. Ciò può ammorbidire la superficie, il che è indesiderabile per acciai ad alto tenore di carbonio o acciai per utensili.

Gas povero: applicazione limitata

Un gas povero è fondamentalmente ossidante e non può essere utilizzato per applicazioni in cui è richiesta una finitura pulita e brillante sull'acciaio. Il suo utilizzo è in gran parte limitato ai metalli non ferrosi come il rame, che sono meno sensibili all'ossidazione, o quando uno strato di ossido decorativo è il risultato desiderato.

Costo vs. purezza

Le atmosfere esotermiche sono generalmente il tipo di atmosfera generata meno costoso. Tuttavia, sono anche le meno "pure", contenendo componenti reattivi. Per leghe altamente sensibili o applicazioni critiche che richiedono un ambiente perfettamente inerte, sono necessarie atmosfere più costose a base di azoto o ammoniaca dissociata.

Selezione dell'atmosfera giusta per il tuo processo

Scegliere l'atmosfera corretta è una questione di abbinare la chimica del gas al materiale e al risultato desiderato.

- Se il tuo obiettivo principale è la ricottura o la brasatura economiche di acciai a basso tenore di carbonio: Un'atmosfera esotermica ricca è la scelta standard per prevenire l'ossidazione pesante.

- Se il tuo obiettivo principale è la ricottura del rame o la creazione di una finitura di ossido controllata: Un'atmosfera esotermica povera fornisce il potenziale ossidante necessario in modo sicuro ed economico.

- Se il tuo obiettivo principale è il trattamento di acciai ad alto tenore di carbonio o leghe sensibili alla decarburazione: Dovresti invece considerare un'atmosfera endotermica più controllata o a base di azoto puro.

In definitiva, il controllo della reazione di combustione è la chiave per ingegnerizzare l'ambiente superficiale preciso che il tuo materiale richiede.

Tabella riassuntiva:

| Tipo di atmosfera | Rapporto aria-combustibile | Componenti chiave | Caso d'uso primario |

|---|---|---|---|

| Ricca (Riducente) | Basso (Surplus di combustibile) | Alto CO, H₂ | Ricottura e brasatura dell'acciaio per prevenire l'ossidazione |

| Povera (Ossidante) | Alto (Combustione quasi completa) | Alto CO₂, H₂O | Ricottura del rame o creazione di finiture ossidate |

Ottimizza il tuo processo di trattamento termico dei metalli con l'atmosfera giusta. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per una lavorazione termica precisa. La nostra esperienza garantisce che tu raggiunga la chimica superficiale desiderata per i tuoi materiali, sia che tu stia lavorando con acciaio, rame o altre leghe. Contattaci oggi per discutere come i nostri sistemi possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo