In breve, un attritore è un mulino a macinazione ad alta energia utilizzato per ridurre la dimensione delle particelle in una sospensione fino all'intervallo sub-micronico o addirittura nanometrico. Viene anche utilizzato per creare dispersioni estremamente fini e stabili. A differenza di un mulino a sfere tradizionale che fa rotolare il materiale, un attritore utilizza un albero interno rotante con bracci per agitare vigorosamente i mezzi di macinazione, ottenendo un processo molto più rapido ed efficiente.

Lo scopo principale di un attritore non è solo macinare i materiali, ma farlo con velocità ed energia eccezionali. Ciò lo rende lo strumento preferito per le applicazioni che richiedono particelle ultra-fini e dispersioni altamente stabili, spesso irraggiungibili con metodi a energia inferiore.

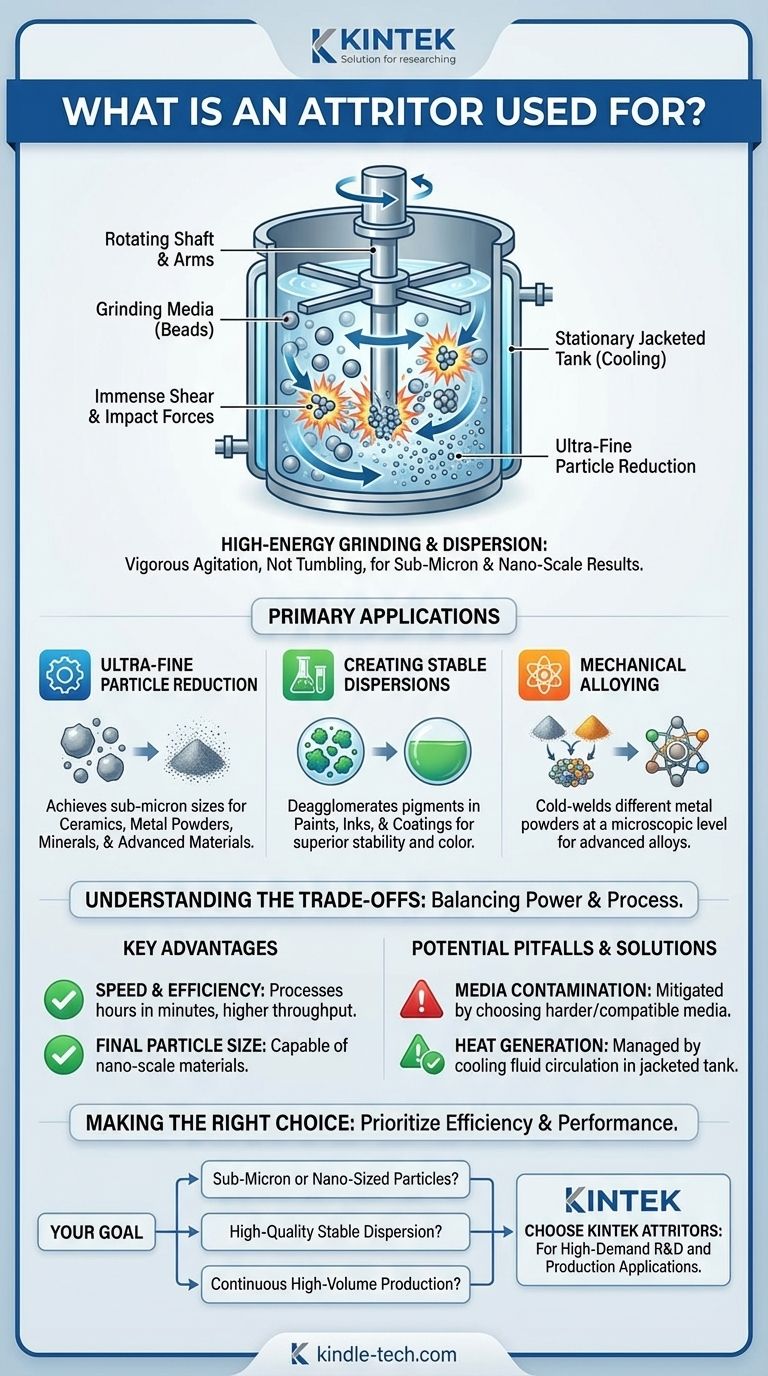

Come un Attritore Ottiene la Macinazione ad Alta Energia

L'efficacia di un attritore risiede nel suo design unico, che massimizza l'energia trasferita al materiale in lavorazione. È fondamentalmente diverso da un semplice mulino a sfere a rotolamento.

I Componenti Principali

Un attritore è costituito da un serbatoio stazionario, rivestito, riempito con piccoli e duri mezzi di macinazione (come sfere ceramiche o d'acciaio). All'interno di questo serbatoio, un albero centrale con diversi bracci sporgenti ruota ad alta velocità.

L'Azione di Macinazione: Taglio e Impatto

Quando l'albero ruota, i suoi bracci agitano i mezzi di macinazione ad alta velocità. Il materiale, che si trova in una sospensione liquida, viene intrappolato tra le sfere che collidono. Questa azione crea immense forze di taglio e di impatto che scompongono rapidamente le particelle e scompongono gli agglomerati.

Un'Analogia Semplice

Immaginate un frullatore riempito non solo di liquido, ma anche di migliaia di biglie piccole e pesanti. Quando lo accendete, le lame (i bracci dell'attritore) non si limitano a mescolare il liquido; agitano violentemente le biglie, che poi polverizzano tutto ciò che viene catturato tra di loro.

Applicazioni Principali: Dai Pigmenti alle Leghe Avanzate

L'ambiente ad alta energia all'interno di un attritore lo rende adatto a una serie di applicazioni industriali e di ricerca esigenti.

Riduzione delle Dimensioni delle Particelle Ultra-Fini

Questo è l'uso più comune. Gli attritori eccellono nella macinazione di materiali fino a un micron o meno. Ciò è fondamentale per le industrie che producono ceramiche avanzate, polveri metalliche, minerali, zolfo per prodotti agricoli e riempitivi ad alte prestazioni.

Creazione di Dispersioni Stabili

Per prodotti come vernici, inchiostri e rivestimenti, garantire che le particelle di pigmento siano scomposte e distribuite uniformemente è essenziale per la forza del colore, la lucentezza e la stabilità. L'azione di taglio elevata di un attritore è perfetta per deagglomerare queste polveri fini in una base liquida.

Metallurgia delle Polveri (Mechanical Alloying)

Nella scienza dei materiali, un attritore può essere utilizzato per la metallurgia delle polveri. Macinando insieme diverse polveri metalliche con forza sufficiente, le particelle si fratturano ripetutamente e si saldano a freddo, creando una vera lega a livello microscopico senza fondere i materiali.

Comprendere i Compromessi

Sebbene potente, un attritore non è una soluzione universale. Comprendere i suoi vantaggi e i suoi limiti è fondamentale per utilizzarlo efficacemente.

Vantaggio Chiave: Velocità ed Efficienza

Il vantaggio principale è la velocità. Un processo di macinazione o dispersione che potrebbe richiedere 24 ore in un mulino a sfere tradizionale può spesso essere completato in solo una o due ore in un attritore. Ciò aumenta drasticamente la produttività.

Vantaggio Chiave: Dimensione Finale delle Particelle

Grazie all'elevato apporto di energia, gli attritori possono raggiungere dimensioni delle particelle molto più fini rispetto alla maggior parte delle altre apparecchiature di macinazione, producendo regolarmente materiali su scala nano.

Potenziale Insidia: Contaminazione dei Mezzi

La collisione costante e ad alta energia dei mezzi di macinazione provoca usura. Nel tempo, tracce del materiale dei mezzi possono essere introdotte nel vostro prodotto. Ciò può essere mitigato scegliendo un materiale dei mezzi (ad esempio, zirconia stabilizzata con ittrio) che sia più duro del materiale macinato o chimicamente accettabile nel prodotto finale.

Potenziale Insidia: Generazione di Calore

Tutta l'energia immessa nel mulino viene infine convertita in calore. Il serbatoio stazionario e rivestito è una caratteristica critica, che consente la circolazione di un fluido di raffreddamento (come l'acqua) per mantenere una temperatura di processo stabile e proteggere i materiali sensibili al calore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della strategia di macinazione corretta dipende interamente dal tuo obiettivo finale. L'attritore è uno strumento specializzato per applicazioni ad alta richiesta.

- Se il tuo obiettivo principale è la semplice macinazione su scala di laboratorio di materiali non critici: Un mulino a sfere di base può essere un punto di partenza più economico.

- Se il tuo obiettivo principale è ottenere particelle sub-microniche o nanometriche: Un attritore è uno degli strumenti più efficaci ed efficienti per questo compito.

- Se il tuo obiettivo principale è creare una dispersione stabile e di alta qualità per vernici o inchiostri: L'azione di taglio elevato di un attritore è ideale per scomporre agglomerati ostinati.

- Se il tuo obiettivo principale è produrre grandi volumi in modo continuo: Un sistema di attritore continuo o a circolazione è progettato specificamente per la produzione ad alto rendimento.

In definitiva, scegliere un attritore è una decisione per dare priorità all'efficienza e alla capacità di produrre particelle estremamente fini per applicazioni ad alte prestazioni.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Riduzione delle Dimensioni delle Particelle Ultra-Fini | Raggiunge dimensioni delle particelle sub-microniche o nanometriche per ceramiche, polveri metalliche e minerali. |

| Creazione di Dispersioni Stabili | Azione di taglio elevato ideale per deagglomerare pigmenti in vernici, inchiostri e rivestimenti. |

| Metallurgia delle Polveri | Crea vere leghe a livello microscopico saldando a freddo diverse polveri metalliche. |

| Velocità ed Efficienza | I processi che richiedono ore in un mulino a sfere sono completati molto più velocemente, aumentando la produttività. |

Pronto a migliorare le capacità del tuo laboratorio con la macinazione ad alta energia?

Un attritore di KINTEK è la chiave per sbloccare una maggiore efficienza e ottenere le dimensioni delle particelle ultra-fini richieste per le tue applicazioni ad alte prestazioni in ceramiche avanzate, polveri metalliche, vernici, inchiostri e ricerca sulla scienza dei materiali.

I nostri esperti ti aiuteranno a selezionare il sistema di attritore perfetto per soddisfare i tuoi obiettivi specifici, sia per la R&S che per la produzione ad alto volume.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come la nostra attrezzatura da laboratorio può guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Qual è la velocità media di un mulino a sfere? Ottimizza la macinazione con i calcoli della velocità critica

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la funzione principale del processo di macinazione nelle miscele LiCoO2/LSPS? Ottimizzare la conduttività delle batterie allo stato solido

- Quali sono i fattori che influenzano l'efficienza di macinazione? Ottimizza il tuo processo per la massima resa