In metallurgia, un forno a muffola è un forno ad alta precisione utilizzato per un'ampia gamma di processi termici. Viene impiegato principalmente per il trattamento termico di leghe metalliche attraverso metodi come la ricottura, la tempra e la sinterizzazione, nonché per preparazioni analitiche come l'essiccazione di precipitati e la conduzione di test di fusione o infiammabilità. Il suo valore risiede nella creazione di un ambiente controllato e ad alta temperatura.

La funzione principale di un forno a muffola non è solo quella di generare calore, ma di farlo in una camera pulita e isolata. Questa separazione protegge il campione metallurgico dalla contaminazione da parte del combustibile o degli elementi riscaldanti, garantendo l'integrità del processo e la purezza del materiale finale.

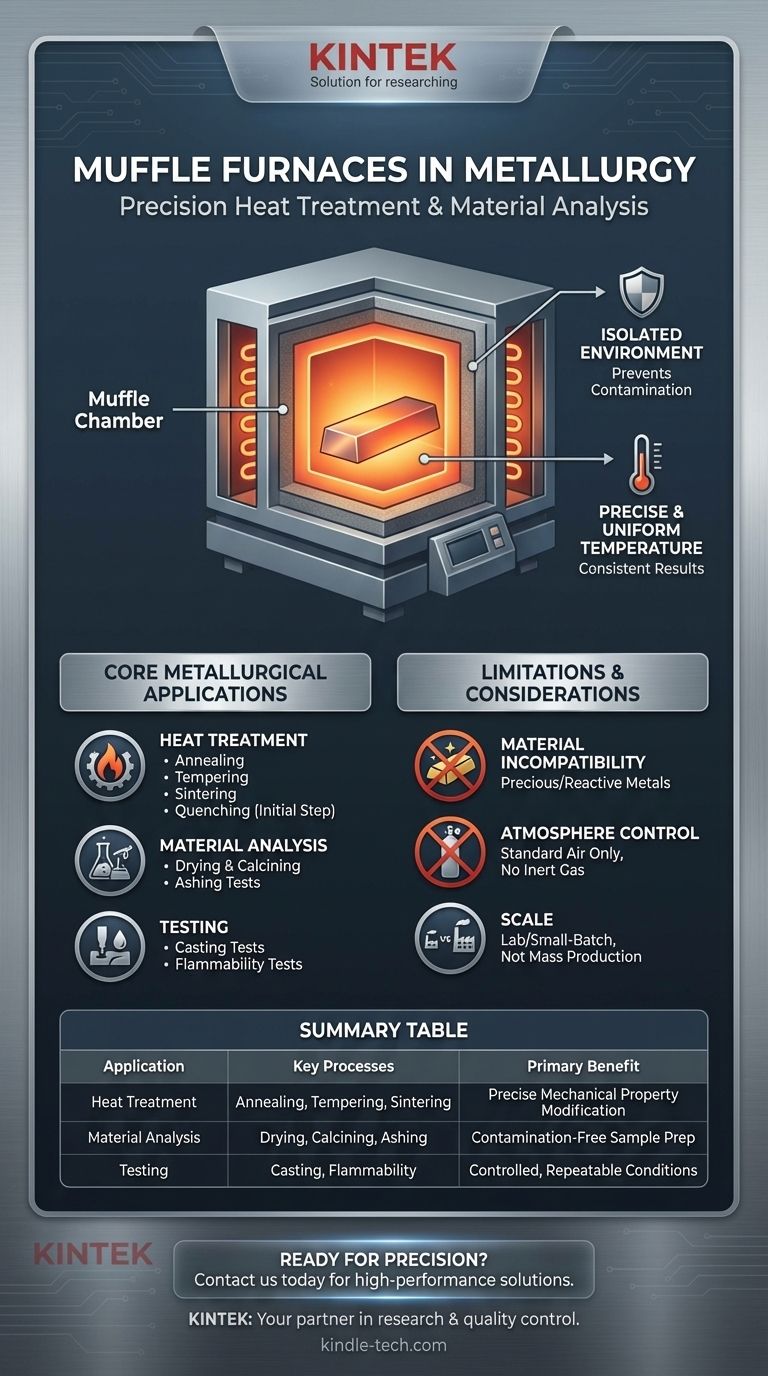

Il ruolo di un forno a muffola in metallurgia

Il design di un forno a muffola è fondamentale per il suo scopo. Il termine "muffola" si riferisce alla camera interna isolata che separa il materiale da riscaldare dagli elementi riscaldanti effettivi. Questo design offre due vantaggi critici per il lavoro metallurgico.

Isolamento del materiale dalla contaminazione

Il vantaggio principale è la creazione di un ambiente incontaminato. Nei forni a fuoco diretto, i sottoprodotti della combustione possono reagire con la superficie del metallo, causando ossidazione indesiderata o alterazioni chimiche. Un forno a muffola impedisce completamente questa interazione.

Questo isolamento è essenziale per i processi in cui la finitura superficiale e la purezza del materiale sono critiche.

Raggiungimento di temperature precise e uniformi

I trattamenti termici metallurgici richiedono precisione. Le proprietà finali di un metallo — la sua durezza, tenacità o duttilità — sono spesso determinate mantenendolo a una temperatura specifica per una durata esatta.

I forni a muffola sono progettati per una stabilità e uniformità di temperatura eccezionali, garantendo che l'intera parte o campione riceva lo stesso trattamento termico per risultati coerenti e prevedibili.

Applicazioni metallurgiche principali

La combinazione di un ambiente pulito e un controllo preciso della temperatura rende il forno a muffola uno strumento versatile per diverse applicazioni chiave.

Processi di trattamento termico

Il trattamento termico modifica la microstruttura di un metallo per ottenere le proprietà meccaniche desiderate.

- Ricottura: Riscaldamento e lento raffreddamento di un metallo per ammorbidirlo, migliorarne la duttilità e renderlo più facile da lavorare.

- Tempra: Riscaldamento di un metallo precedentemente indurito a una temperatura inferiore per diminuirne la fragilità e aumentarne la tenacità.

- Tempra rapida (Quenching): La fase di raffreddamento rapido e controllato dopo il riscaldamento, spesso eseguita all'esterno del forno, ma la fase iniziale di riscaldamento richiede la precisione del forno.

- Sinterizzazione: Fusione di polveri metalliche in una massa solida applicando calore al di sotto del punto di fusione del materiale.

Analisi e preparazione dei materiali

Il forno è anche un elemento fondamentale nei laboratori metallurgici per la preparazione e il test dei materiali.

- Essiccazione e Calcinazione: Rimozione di umidità o composti volatili da precipitati o campioni di minerale ad alte temperature prima dell'analisi chimica.

- Test di fusione: Fusione di piccole quantità di metallo in condizioni controllate per testare le proprietà di fusione o per creare campioni per l'analisi.

- Test di infiammabilità e incenerimento: Determinazione della composizione o della resistenza alla combustione di un materiale riscaldandolo a una temperatura specifica e misurando i risultati.

Comprendere i compromessi e le limitazioni

Sebbene versatile, un forno a muffola non è universalmente applicabile. Comprendere le sue limitazioni è fondamentale per usarlo correttamente.

Incompatibilità dei materiali

Alcuni materiali non sono adatti per un forno a muffola standard. Ad esempio, i metalli preziosi come il platino o l'oro massiccio spesso richiedono attrezzature specializzate a causa del loro alto valore e delle specifiche esigenze di riscaldamento, che possono essere compromesse in un forno generico.

Controllo dell'atmosfera

Un forno a muffola standard opera con un'atmosfera d'aria. Questo non è adatto per metalli altamente reattivi che si ossidano rapidamente quando riscaldati, come il titanio o alcuni acciai speciali. Questi metalli richiedono forni con atmosfere controllate di gas inerte (es. argon) o sottovuoto.

Scala e produttività

I forni a muffola sono tipicamente progettati per lavori su scala di laboratorio o produzione industriale in piccoli lotti. Non sono efficienti per la produzione su larga scala, dove forni più grandi, continui o specializzati a lotti sono più appropriati.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno a muffola è lo strumento corretto, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è un trattamento termico preciso per la ricerca o piccoli pezzi: Un forno a muffola è la scelta ideale per il suo controllo della temperatura impareggiabile e l'ambiente di riscaldamento pulito.

- Se il tuo obiettivo principale è la preparazione di campioni analitici: La camera isolata lo rende perfetto per essiccare, calcinare o incenerire materiali senza rischio di contaminazione dagli elementi riscaldanti.

- Se il tuo obiettivo principale è la produzione ad alto volume o la lavorazione di metalli reattivi: Dovresti considerare forni industriali più grandi o modelli specializzati con sistemi di controllo dell'atmosfera.

In definitiva, il forno a muffola è lo strumento definitivo del metallurgista per processi in cui precisione, purezza e ripetibilità sono fondamentali.

Tabella riassuntiva:

| Categoria di applicazione | Processi chiave | Beneficio principale |

|---|---|---|

| Trattamento termico | Ricottura, Tempra, Sinterizzazione | Modifica le proprietà meccaniche con precisione |

| Analisi dei materiali | Essiccazione, Calcinazione, Test di incenerimento | Prepara i campioni senza contaminazione |

| Test | Test di fusione, Test di infiammabilità | Fornisce condizioni controllate e ripetibili |

Pronto a migliorare i tuoi processi metallurgici con precisione e purezza?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a muffola progettati per un trattamento termico accurato e un'analisi dei materiali priva di contaminazioni. Che tu stia ricuocendo, temprando, sinterizzando o preparando campioni, le nostre soluzioni garantiscono risultati affidabili e ripetibili per il tuo laboratorio.

Contattaci oggi per trovare il forno perfetto per le tue esigenze metallurgiche e scoprire come KINTEK può supportare la tua ricerca e il controllo qualità.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come vengono tipicamente preparati e misurati i campioni utilizzando il metodo della riflessione diffusa? Ottimizza la spettroscopia IR del tuo laboratorio

- Qual è lo scopo della calcinazione? Trasformare e purificare i materiali per uso industriale

- Perché una muffola deve essere abbinata a un crogiolo sigillato? Spiegazione accurata dell'analisi della materia volatile della biomassa

- Quali sono i cinque trattamenti termici comuni dei metalli? Padroneggiare i processi per proprietà dei materiali precise

- Qual è la differenza tra un forno a muffola e un incubatore? Scegli lo strumento giusto per il tuo laboratorio