Un buon flussante per la brasatura non è un singolo prodotto, ma piuttosto un agente chimico scelto specificamente per essere compatibile con i tuoi metalli di base, il metallo d'apporto e il processo di riscaldamento. Il suo compito principale è pulire chimicamente e proteggere le superfici metalliche durante il riscaldamento, assicurando che il metallo d'apporto fuso possa formare un legame forte e senza soluzione di continuità.

Il punto fondamentale è considerare il flussante non come un generico aiuto, ma come un componente chimico attivo di un sistema di brasatura completo. Il flussante giusto è determinato interamente dai materiali che si stanno unendo e dalla lega che si sta usando per unirli.

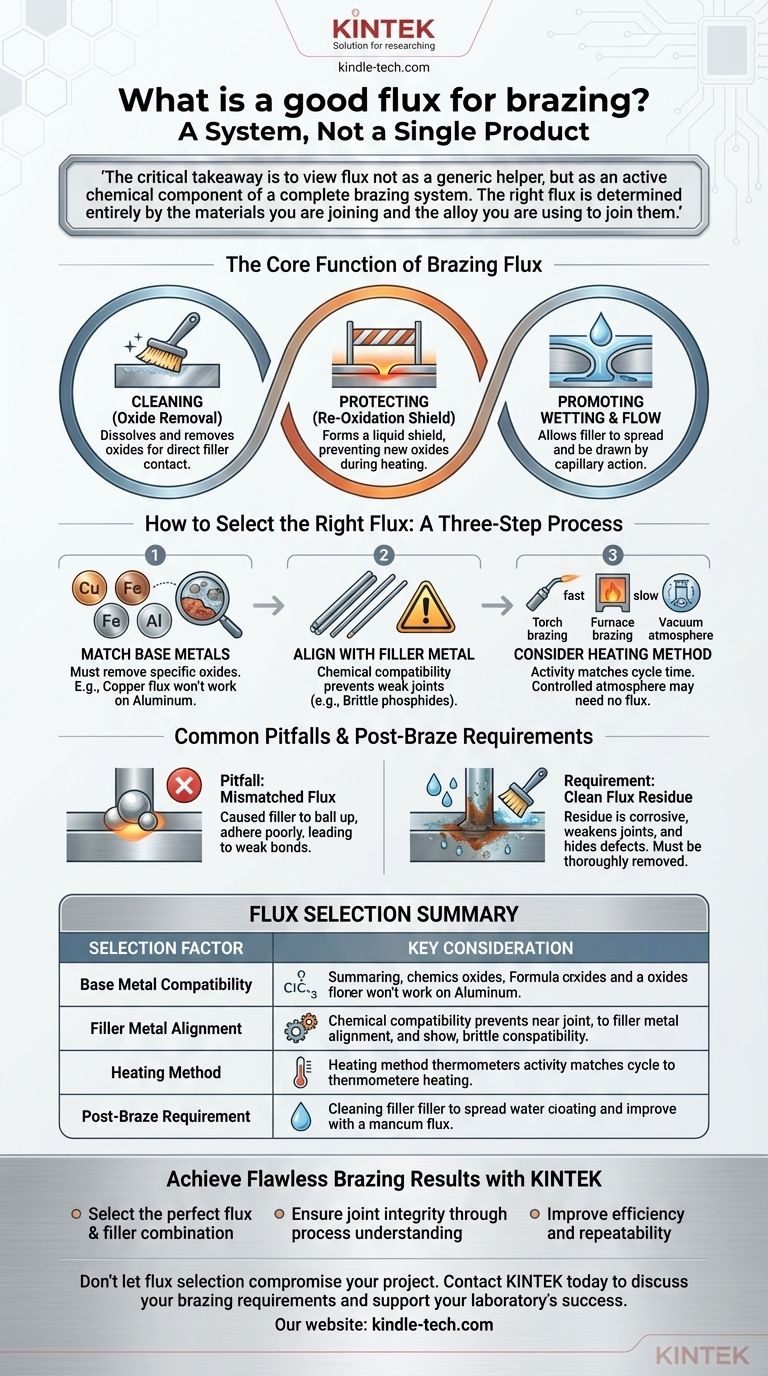

La funzione principale del flussante per brasatura

Per selezionare il flussante giusto, devi prima comprenderne i tre ruoli essenziali nel processo di brasatura. Ogni funzione è fondamentale per ottenere una giunzione solida.

Pulizia della superficie dagli ossidi

Tutti i metalli, quando esposti all'aria, sviluppano un sottile e invisibile strato di ossidi. Questo strato agisce come una barriera, impedendo alla lega di brasatura fusa di entrare in contatto diretto con il metallo di base puro sottostante.

Il flussante è progettato per dissolvere e rimuovere questi ossidi quando riscaldato, esponendo una superficie chimicamente pulita pronta per la saldatura.

Protezione contro la riossidazione

Quando si riscaldano i pezzi alla temperatura di brasatura, la velocità di ossidazione aumenta drasticamente. Il flussante si scioglie e si diffonde sull'area della giunzione, formando uno scudo liquido protettivo.

Questo scudo blocca l'ossigeno dall'atmosfera, impedendo la formazione di nuovi e tenaci ossidi sulle superfici pulite durante il ciclo di riscaldamento.

Promuovere la bagnatura e il flusso

Con le superfici pulite e protette, il metallo d'apporto fuso può ora "bagnare" i metalli di base. Ciò significa che può diffondersi uniformemente sulle superfici, proprio come l'acqua su un vetro pulito.

Questa azione di bagnatura consente all'azione capillare di attirare il metallo d'apporto in profondità nella giunzione stretta, assicurando un legame completo e robusto.

Come selezionare il flussante giusto

La scelta di un flussante è un processo che consiste nell'abbinare le sue proprietà chimiche alle specifiche esigenze della tua applicazione. Non esiste una soluzione universale.

Abbina il flussante ai tuoi metalli di base

Il fattore più importante è la compatibilità chimica. Il flussante deve essere formulato per rimuovere aggressivamente il tipo specifico di ossido formato dai tuoi metalli di base.

Un flussante progettato per leghe di rame sarà inefficace sull'acciaio inossidabile, e uno per l'alluminio non funzionerà sul ferro. L'uso di un flussante errato non riuscirà a pulire la superficie, con conseguente fallimento della giunzione.

Allineamento con il tuo metallo d'apporto

Il flussante deve essere anche chimicamente compatibile con il metallo d'apporto. Una combinazione impropria può portare a reazioni chimiche indesiderabili.

Ad esempio, l'uso di alcune leghe d'apporto contenenti fosforo su ferro o nichel può creare composti fragili chiamati fosfuri, indebolendo gravemente la giunzione. Il flussante e il metallo d'apporto devono lavorare insieme senza problemi.

Considera il tuo metodo di riscaldamento e il tempo del ciclo

Il livello di attività di un flussante è progettato per un intervallo di temperatura e un tempo specifici. Un processo rapido e ad alta temperatura come la brasatura a fiamma richiede un flussante altamente attivo che possa agire rapidamente.

Al contrario, un processo più lento come la brasatura in forno spesso utilizza un flussante meno attivo e più duraturo. In alcuni casi, come la brasatura in forno sotto vuoto o in atmosfera controllata, l'atmosfera protettiva rimuove gli ossidi, eliminando del tutto la necessità di flussante.

Errori comuni e requisiti post-brasatura

Capire cosa può andare storto è altrettanto importante quanto conoscere il processo ideale. La consapevolezza di questi problemi è un segno distintivo del lavoro professionale.

Il pericolo del flussante non corrispondente

L'uso del flussante sbagliato è una causa primaria di fallimento della brasatura. I sintomi sono chiari: il metallo d'apporto si raggrupperà e si rifiuterà di fluire, oppure aderirà male, creando un legame debole e inaffidabile.

La natura corrosiva del residuo di flussante

La maggior parte dei flussanti per brasatura sono chimicamente aggressivi per progettazione. Se il residuo viene lasciato sul pezzo dopo la brasatura, può assorbire umidità dall'aria e causare grave corrosione nel tempo.

Questa corrosione può indebolire la giunzione e danneggiare il metallo di base circostante. Pertanto, tutto il flussante in eccesso deve essere rimosso accuratamente dopo che il pezzo si è raffreddato.

Dimenticare la pulizia post-brasatura

La mancata rimozione dei residui di flussante non solo comporta il rischio di corrosione, ma ostacola anche l'ispezione visiva della giunzione. Uno strato di flussante indurito può facilmente nascondere crepe, vuoti o aree di non adesione.

Interferisce anche con qualsiasi operazione di finitura successiva come verniciatura, placcatura o verniciatura a polvere.

Fare la scelta giusta per il tuo progetto

La scelta del flussante deve essere una decisione deliberata basata sui componenti fondamentali della tua operazione di brasatura.

- Se il tuo obiettivo principale è unire metalli comuni come rame o acciaio: Seleziona un flussante per uso generale esplicitamente elencato come compatibile con il metallo di base e la famiglia di leghe d'apporto scelti.

- Se il tuo obiettivo principale è unire leghe speciali o metalli dissimili: La tua decisione deve essere guidata da una precisa compatibilità chimica; consulta le schede tecniche del produttore del metallo d'apporto per raccomandazioni specifiche sul flussante.

- Se il tuo obiettivo principale è la produzione ad alto volume o l'elettronica sensibile: Considera la brasatura in forno ad atmosfera controllata per eliminare la necessità di flussante e il rischio associato di residui corrosivi.

In definitiva, una brasatura di successo dipende dal trattare il metallo di base, il metallo d'apporto e il flussante come un sistema interconnesso.

Tabella riassuntiva:

| Fattore di selezione | Considerazione chiave |

|---|---|

| Compatibilità con il metallo di base | Il flussante deve essere formulato per rimuovere gli ossidi specifici sui tuoi metalli (es. rame, acciaio inossidabile, alluminio). |

| Allineamento del metallo d'apporto | Deve essere chimicamente compatibile per prevenire reazioni indesiderabili che indeboliscono la giunzione. |

| Metodo di riscaldamento | La brasatura a fiamma necessita di un flussante ad azione rapida; la brasatura in forno può utilizzare un tipo più duraturo o nessuno in atmosfera controllata. |

| Requisito post-brasatura | La maggior parte dei flussanti lascia residui corrosivi che devono essere accuratamente puliti dopo che il pezzo si è raffreddato. |

Ottieni risultati di brasatura impeccabili con KINTEK

Scegliere il flussante corretto è fondamentale, ma è solo una parte di un sistema di brasatura di successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i materiali di alta qualità e il supporto esperto di cui il tuo laboratorio ha bisogno per un'unione metallica precisa e affidabile.

Ti aiutiamo a:

- Selezionare la perfetta combinazione di flussante e metallo d'apporto per i tuoi metalli di base e la tua applicazione specifica.

- Garantire l'integrità della giunzione comprendendo il processo completo di brasatura, dalla preparazione della superficie alla pulizia post-brasatura.

- Migliorare l'efficienza e la ripetibilità nei tuoi flussi di lavoro di ricerca o produzione.

Non lasciare che la scelta del flussante comprometta il tuo progetto. Lascia che la nostra esperienza ti guidi verso legami più forti e affidabili.

Contatta KINTEK oggi stesso per discutere le tue esigenze di brasatura e scoprire come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Spazzola conduttiva in fibra di carbonio per la rimozione statica e la pulizia

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Produttore personalizzato di parti in PTFE Teflon per cestelli per fiori a incisione cava per la rimozione della colla di sviluppo ITO FTO

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come deve essere conservata una spazzola in fibra di carbonio dopo la pulizia? Preservare le prestazioni e la longevità

- Cosa comporta l'ispezione di manutenzione regolare di una spazzola in fibra di carbonio? Garantire prestazioni e longevità ottimali

- Quali sono i 3 vantaggi dell'energia da biomasse? Trasforma i rifiuti in energia rinnovabile

- Quali sono i 3 tipi di biomassa? Una guida alle fonti legnose, agricole e di scarto

- Quali sono i 3 tipi di biomassa? Una guida al legno, ai rifiuti e ai biocarburanti per l'energia