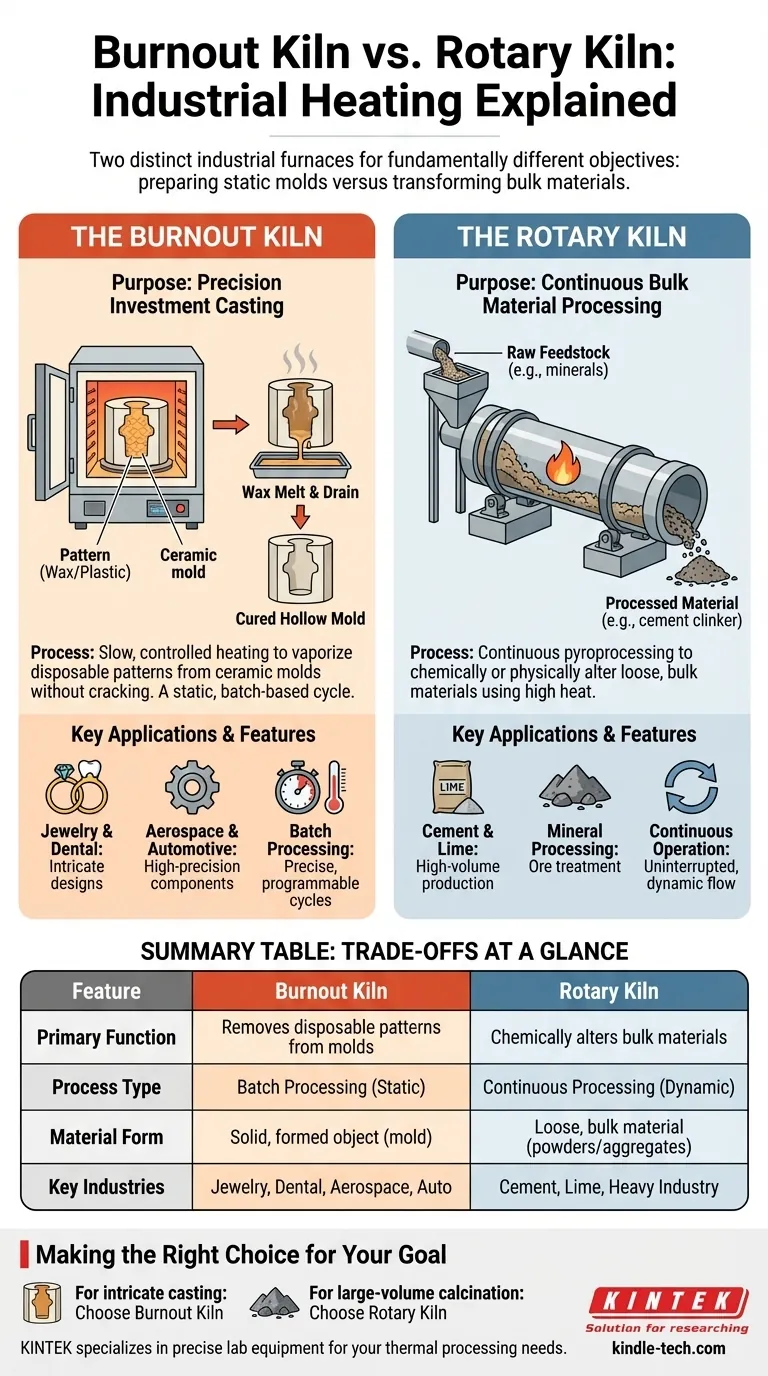

Nel mondo del riscaldamento industriale, un forno di sgrassaggio (burnout kiln) è un forno specificamente progettato per vaporizzare o "bruciare" modelli monouso, come cera o plastica, da uno stampo ceramico. Questo processo, noto come microfusione o fusione a cera persa, richiede un ciclo di riscaldamento molto lento e controllato con precisione per garantire che lo stampo non si crepi mentre il modello si scioglie e si trasforma in gas. Questa funzione è distinta da quella di un forno rotativo, costruito per l'elaborazione continua ad alta temperatura di materiali sfusi.

La distinzione fondamentale risiede nell'obiettivo: un forno di sgrassaggio prepara uno stampo cavo per la fusione rimuovendo un modello interno, mentre un forno rotativo elabora e altera chimicamente in modo continuo materiali sfusi come clinker di cemento o minerali. Uno serve a creare una cavità statica; l'altro a trasformare una sostanza in movimento.

La Funzione Principale di un Forno di Sgrassaggio

Lo scopo di un forno di sgrassaggio è definito dal delicato processo che facilita. Non si tratta semplicemente di calore elevato, ma dell'applicazione controllata di tale calore nel tempo.

Il Ciclo di Sgrassaggio Spiegato

L'obiettivo principale è rimuovere il materiale del modello (come la cera) senza danneggiare lo stampo di investimento circostante. Ciò si ottiene tramite un programma di riscaldamento a più fasi.

Innanzitutto, la temperatura viene aumentata lentamente per sciogliere la maggior parte della cera, consentendone il drenaggio. Quindi, la temperatura viene ulteriormente aumentata e mantenuta per diverse ore per incenerire completamente qualsiasi residuo di materiale del modello e stagionare lo stampo, rendendolo abbastanza resistente da ricevere il metallo fuso.

Applicazioni Chiave: Microfusione (Investment Casting)

I forni di sgrassaggio sono strumenti fondamentali in qualsiasi settore che si basi sulla microfusione.

Ciò include la produzione di gioielli, corone dentali e componenti industriali complessi ad alta precisione per i settori aerospaziale e automobilistico. Il processo consente disegni intricati che sarebbero impossibili da realizzare con le tecniche di stampaggio tradizionali.

Design Tipico: Lavorazione a Lotti (Batch Processing)

A differenza di un forno rotativo a alimentazione continua, un forno di sgrassaggio è un dispositivo per la lavorazione a lotti (batch-processing). Gli stampi vengono caricati nella camera, la porta viene chiusa e il forno esegue il suo ciclo di riscaldamento pre-programmato. Ciò consente il controllo preciso necessario per ogni lotto.

Comprendere il Forno Rotativo

Le informazioni che hai trovato descrivono un forno rotativo, che svolge uno scopo industriale completamente diverso. Il suo design è ingegnerizzato per la produzione continua ad alto volume.

Il Principio della Lavorazione Continua

Un forno rotativo è un grande recipiente cilindrico rotante inclinato con una leggera angolazione. La materia prima viene introdotta dall'estremità più alta e, mentre il forno gira lentamente, il materiale si ribalta e si mescola mentre viaggia verso la fonte di calore all'estremità inferiore.

Il Ruolo della Calcinazione ad Alta Temperatura

La funzione principale di un forno rotativo è la piro-lavorazione, ovvero l'alterazione dei materiali con calore elevato. Ciò comporta spesso la calcinazione, un processo che elimina l'umidità, rimuove i composti volatili o provoca una transizione di fase o una reazione chimica.

Usi Industriali Comuni

I forni rotativi sono i cavalli di battaglia dell'industria pesante. Sono utilizzati per produrre cemento, calce e per lavorare una vasta gamma di minerali e materie prime. Il loro design è ottimizzato per trasformare enormi quantità di materia prima in un prodotto finito.

Comprendere i Compromessi: Sgrassaggio vs. Rotativo

La scelta tra questi due tipi di forni non è una questione di preferenza, ma di requisiti operativi fondamentali. Non c'è sovrapposizione nella loro applicazione.

Funzionamento a Lotti vs. Continuo

Un forno di sgrassaggio è per il lavoro statico basato su lotti. Si inserisce un numero finito di oggetti all'interno ed esegue un ciclo completo.

Un forno rotativo è per il lavoro dinamico e continuo. Il materiale viene costantemente alimentato da un'estremità e scaricato dall'altra, consentendo una produzione ininterrotta.

Forma del Materiale e Obiettivo

Un forno di sgrassaggio agisce su un oggetto solido e formato (lo stampo) con l'obiettivo di creare una cavità vuota al suo interno.

Un forno rotativo agisce su materiale sfuso e sciolto (polveri, aggregati) con l'obiettivo di modificarne le proprietà chimiche o fisiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'attrezzatura corretta richiede una chiara comprensione del tuo obiettivo finale. Il nome stesso del forno spesso ne descrive la funzione.

- Se il tuo obiettivo principale è creare stampi cavi per la fusione di parti complesse (come gioielli o componenti industriali): Hai bisogno di un forno di sgrassaggio per i suoi cicli di riscaldamento precisi e programmabili, adattati per proteggere lo stampo.

- Se il tuo obiettivo principale è lavorare grandi volumi di materie prime sciolte per indurre un cambiamento chimico (come la produzione di cemento): Hai bisogno di un forno rotativo progettato per un funzionamento continuo ad alta produttività.

In definitiva, la scelta corretta è dettata dal fatto che il tuo processo riguardi la preparazione accurata di uno stampo statico o la trasformazione continua di un materiale sfuso.

Tabella Riassuntiva:

| Caratteristica | Forno di Sgrassaggio | Forno Rotativo |

|---|---|---|

| Funzione Principale | Rimuove i modelli monouso (cera/plastica) dagli stampi | Altera chimicamente i materiali sfusi (es. cemento, minerali) |

| Tipo di Processo | Lavorazione a Lotti | Lavorazione Continua |

| Forma del Materiale | Stampi solidi e formati | Materiali sfusi e sciolti |

| Settori Chiave | Gioielleria, Odontoiatria, Aerospaziale, Automobilistico | Cemento, Calce, Lavorazione Minerali |

Hai bisogno del forno giusto per il tuo laboratorio o linea di produzione?

Scegliere tra un forno di sgrassaggio per la fusione di precisione o un forno rotativo per la lavorazione di materiali sfusi è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le precise esigenze di riscaldamento di laboratori e produttori.

Possiamo aiutarti a selezionare il forno ideale per la tua applicazione, garantendo prestazioni ottimali per la microfusione, la calcinazione o altri processi termici.

Contatta oggi i nostri esperti per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare la tua efficienza e i risultati.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore