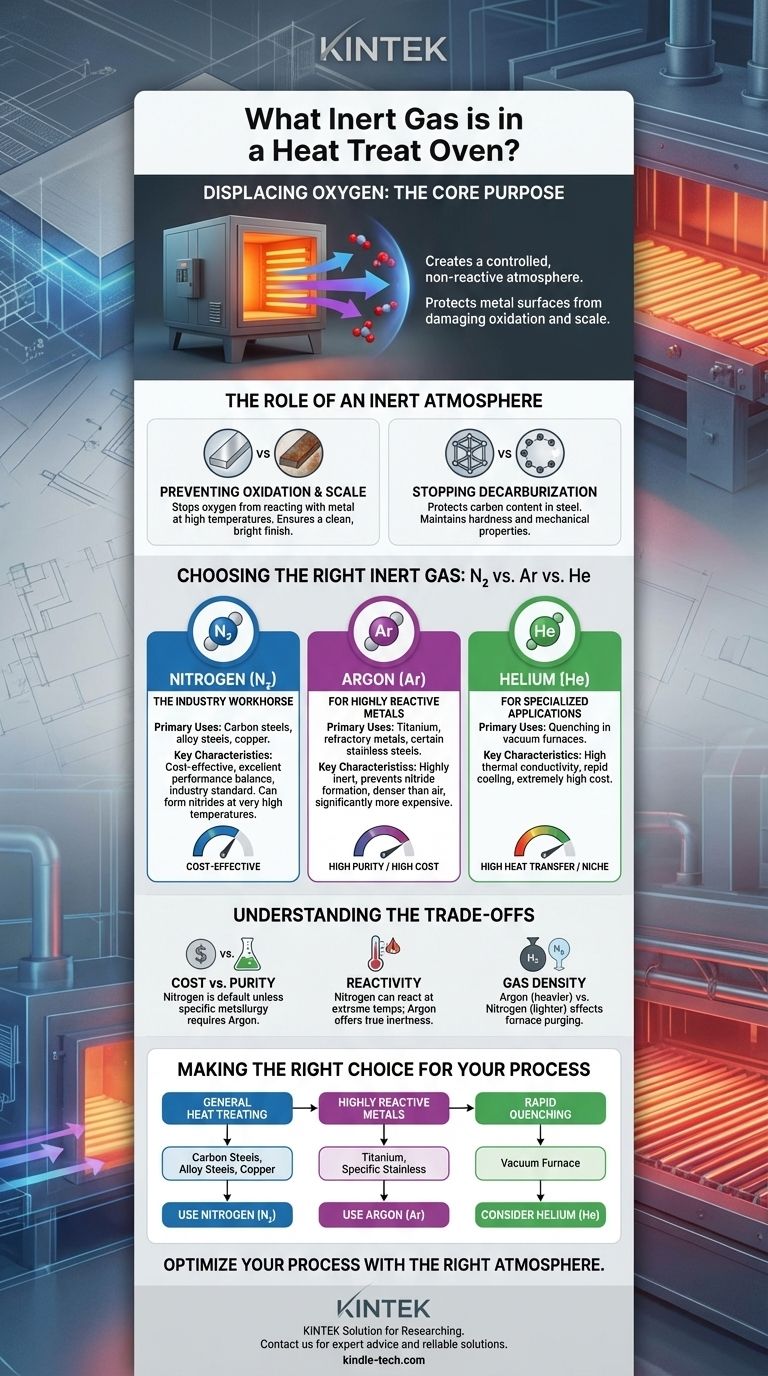

I gas inerti più comuni utilizzati nei forni per il trattamento termico sono l'Azoto (N₂) e l'Argon (Ar). L'azoto è lo standard industriale per una vasta gamma di applicazioni grazie alla sua economicità, mentre l'argon è utilizzato per metalli più sensibili e reattivi che richiedono un grado più elevato di inerzia.

Lo scopo principale dell'utilizzo di un gas inerte non riguarda il gas stesso, ma ciò che esso sposta: l'ossigeno. Creando un'atmosfera controllata e non reattiva, questi gas proteggono la superficie del metallo da reazioni chimiche dannose come l'ossidazione ad alte temperature.

Il Ruolo di un'Atmosfera Inerte nel Trattamento Termico

Quando i metalli vengono riscaldati alle alte temperature richieste per processi come la ricottura, la tempra o la brasatura, diventano altamente suscettibili di reagire con l'aria circostante. Un'atmosfera inerte è uno scudo protettivo contro queste reazioni.

Prevenire l'Ossidazione e la Scaglia

A temperature elevate, l'ossigeno reagisce prontamente con la superficie della maggior parte dei metalli. Questa reazione, nota come ossidazione, forma uno strato di scaglia fragile e sfogliabile.

L'utilizzo di un gas inerte purifica il forno dall'ossigeno, prevenendo la formazione di scaglia. Ciò si traduce in una finitura pulita e brillante, eliminando la necessità di operazioni di pulizia post-processo come la sabbiatura o il decapaggio chimico.

Arrestare la Decarburazione

Per gli acciai al carbonio, l'ossigeno nell'atmosfera può reagire con il carbonio vicino alla superficie del metallo. Questo processo, la decarburazione, estrae il carbonio dall'acciaio.

Poiché il carbonio è l'elemento primario che conferisce all'acciaio la sua durezza, la decarburazione crea uno strato superficiale morbido e debole. Un'atmosfera inerte protegge il contenuto di carbonio, assicurando che il pezzo mantenga le sue proprietà meccaniche previste.

Scegliere il Gas Inerte Giusto

Sebbene sia l'Azoto che l'Argon siano inerti, le loro proprietà e il loro costo ne determinano l'uso in diverse applicazioni.

Azoto (N₂): Il Cavallo di Battaglia dell'Industria

L'azoto è il gas atmosferico più utilizzato nel trattamento termico. Offre un eccellente equilibrio tra prestazioni e costi.

È adatto per la stragrande maggioranza dei processi che coinvolgono acciai al carbonio, acciai legati e rame. L'azoto viene tipicamente fornito in forma liquida per usi ad alto volume o generato in loco da aria compressa.

Argon (Ar): Per Metalli Altamente Reattivi

L'argon è chimicamente più inerte dell'azoto ed è riservato a materiali che possono reagire con l'azoto ad alte temperature.

È la scelta obbligata per il trattamento termico di titanio, metalli refrattari (come molibdeno e tantalio) e alcuni gradi di acciaio inossidabile. L'argon è significativamente più costoso dell'azoto, quindi il suo utilizzo è limitato a queste applicazioni necessarie.

Elio (He): Per Applicazioni Specializzate

L'elio è usato molto meno frequentemente. Il suo vantaggio principale è la sua elevata conduttività termica.

Questa proprietà gli consente di trasferire il calore in modo molto efficace, rendendolo utile in alcune applicazioni di forni a vuoto come gas di tempra per ottenere tassi di raffreddamento rapidi e uniformi. Il suo costo estremamente elevato ne limita l'uso a processi di nicchia.

Comprendere i Compromessi

La selezione di un'atmosfera è una decisione tecnica bilanciata da realtà economiche.

Costo vs. Purezza Richiesta

Il compromesso fondamentale è il costo. L'azoto è la scelta predefinita a meno che una specifica ragione metallurgica non richieda un gas più inerte.

L'uso di Argon per un semplice pezzo di acciaio al carbonio produrrebbe un risultato eccellente, ma a un costo inutilmente elevato. Al contrario, l'uso di Azoto per trattare termicamente il titanio comporterebbe la formazione di nitruri di titanio, rovinando la superficie del pezzo.

Reattività a Temperature Estreme

Il termine "inerte" è relativo. Sebbene l'azoto sia non reattivo nella maggior parte delle situazioni, può formare nitruri con alcuni elementi reattivi a temperature di trattamento termico molto elevate.

Questa è la ragione tecnica chiave per cui l'Argon è essenziale per metalli come il titanio. L'Argon non reagirà in nessuna condizione di trattamento termico, fornendo una vera inerzia.

Densità del Gas e Purga

L'argon è circa il 40% più denso dell'aria, mentre l'azoto è leggermente meno denso dell'aria. Ciò influisce sul modo in cui il forno viene spurgato.

I gas più pesanti come l'Argon possono spostare efficacemente l'aria dal basso verso l'alto. Ciò può talvolta portare a cicli di spurgo più efficienti, ma la corretta progettazione e funzionamento del forno sono fattori più critici per il successo.

Fare la Scelta Giusta per il Vostro Processo

Il vostro materiale e l'obiettivo del processo dovrebbero dettare la scelta del gas.

- Se il vostro obiettivo principale è il trattamento termico generale di acciai al carbonio, acciai legati o rame: l'Azoto è la scelta più economica e tecnicamente valida.

- Se il vostro obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o specifici gradi di acciaio inossidabile: l'Argon è necessario per prevenire la formazione indesiderata di nitruri e garantire l'integrità della superficie.

- Se il vostro obiettivo principale è ottenere un raffreddamento estremamente rapido (tempra) in un forno a vuoto: l'Elio può essere considerato per le sue superiori proprietà di trasferimento del calore, nonostante il suo costo elevato.

In definitiva, la selezione della corretta atmosfera del forno è un passo fondamentale per ottenere risultati metallurgici precisi e ripetibili.

Tabella Riepilogativa:

| Gas | Casi d'Uso Primari | Caratteristiche Chiave |

|---|---|---|

| Azoto (N₂) | Acciai al carbonio, acciai legati, rame | Economico, standard industriale |

| Argon (Ar) | Titanio, metalli refrattari, alcuni acciai inossidabili | Altamente inerte, previene la formazione di nitruri |

| Elio (He) | Tempra specializzata in forni a vuoto | Elevata conduttività termica, costo elevato |

Ottimizzate il vostro processo di trattamento termico con il gas atmosferico giusto.

Scegliere tra Azoto e Argon è fondamentale per prevenire l'ossidazione, la decarburazione e i difetti superficiali nei vostri pezzi metallici. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con consigli esperti e soluzioni affidabili per le vostre applicazioni di trattamento termico.

Contattateci oggi stesso per discutere le vostre esigenze specifiche e assicurarvi di ottenere risultati precisi e ripetibili. #ModuloDiContatto

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi