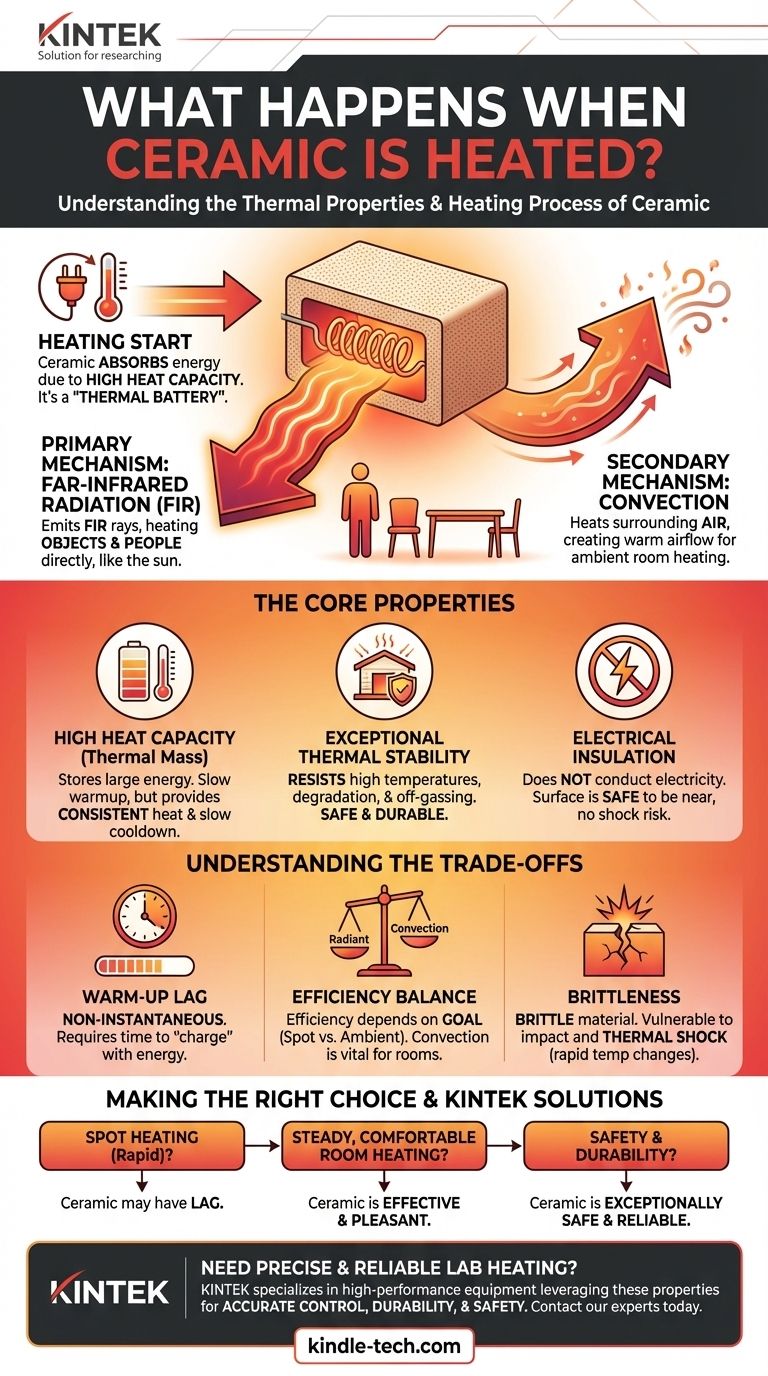

Quando la ceramica viene riscaldata, assorbe una quantità significativa di energia grazie alla sua elevata capacità termica, diventando un radiatore altamente stabile ed efficace. Una volta raggiunta la temperatura, emette principalmente questa energia sotto forma di radiazione infrarossa lontana, che riscalda direttamente gli oggetti, trasferendo al contempo parte del calore all'aria circostante tramite convezione.

L'energia iniziale necessaria per riscaldare il materiale ceramico non è una perdita, ma un investimento. Questo effetto di "batteria termica" è precisamente ciò che consente alla ceramica di fornire un calore radiante costante, sicuro e confortevole molto tempo dopo il periodo iniziale di riscaldamento.

Le Proprietà Fondamentali della Ceramica Riscaldata

Per capire cosa succede quando la ceramica viene riscaldata, devi prima comprendere le sue proprietà fondamentali del materiale. Queste caratteristiche sono il motivo per cui è un materiale adatto in modo univoco per applicazioni di riscaldamento controllato.

Elevata Capacità Termica (Massa Termica)

Le ceramiche possiedono un'elevata capacità termica, il che significa che possono assorbire e immagazzinare una grande quantità di energia termica senza un aumento proporzionalmente elevato della temperatura.

Questo è il motivo per cui un riscaldatore in ceramica impiega alcuni minuti per diventare caldo. Sta prima "caricando" l'elemento ceramico di energia. Il vantaggio è che si raffredda anche lentamente, fornendo calore costante.

Eccezionale Stabilità Termica

A differenza dei metalli che possono deformarsi o delle plastiche che possono sciogliersi e rilasciare fumi, la maggior parte delle ceramiche è eccezionalmente stabile alle alte temperature.

Non si degradano, deformano o rilasciano facilmente fumi nocivi, anche se sottoposte ai cicli continui di riscaldamento e raffreddamento di un apparecchio. Ciò le rende intrinsecamente sicure e durevoli.

Isolamento Elettrico

La maggior parte delle ceramiche tecniche sono eccellenti isolanti elettrici. In un tipico riscaldatore in ceramica, un elemento resistivo elettrico (come un filo a spirale) si surriscalda e trasferisce il suo calore alla piastra ceramica molto più grande.

Poiché la ceramica stessa non conduce elettricità, la superficie del riscaldatore rimane sicura da toccare, prevenendo il rischio di scosse elettriche.

Come la Ceramica Trasferisce il Calore

Una volta che l'elemento ceramico è saturo di energia termica, inizia a rilasciarla nell'ambiente attraverso due meccanismi principali. L'equilibrio tra questi due definisce le prestazioni di un riscaldatore in ceramica.

Il Meccanismo Principale: Radiazione Infrarossa

La ceramica riscaldata è un emettitore altamente efficiente di radiazione infrarossa lontana (FIR). Questa è una lunghezza d'onda specifica della luce che percepiamo come calore.

È fondamentale notare che l'energia infrarossa viaggia in linea retta e riscalda direttamente oggetti e persone, piuttosto che riscaldare semplicemente l'aria intermedia. Questo è lo stesso tipo di calore confortevole e penetrante che si avverte dal sole.

Il Meccanismo Secondario: Convezione

Quando la superficie dell'elemento ceramico si riscalda, riscalda anche lo strato d'aria a diretto contatto con esso. Quest'aria più calda e meno densa sale e l'aria più fredda prende il suo posto, creando una corrente di convezione naturale.

Questo processo riscalda gradualmente la temperatura ambiente in una stanza. Sebbene il riferimento fornito lo definisca una "perdita", nel contesto del riscaldamento degli ambienti è una parte essenziale per riscaldare l'intero ambiente.

Comprendere i Compromessi

Nessun materiale è perfetto per ogni applicazione. Le proprietà che rendono la ceramica eccellente per il riscaldamento costante creano anche compromessi specifici che è necessario considerare.

Il Ritardo di "Riscaldamento"

L'elevata capacità termica che consente una produzione di calore costante significa anche che i riscaldatori in ceramica non sono istantanei. C'è un notevole periodo di riscaldamento mentre l'elemento ceramico assorbe energia.

Efficienza della Convezione rispetto alla Radiazione

L'equilibrio del trasferimento di calore è fondamentale. Un dispositivo progettato per il riscaldamento puramente radiante (come un riscaldatore da patio esterno) vuole minimizzare la convezione. Un riscaldatore per ambienti chiusi necessita della convezione per far circolare l'aria calda. La "perdita" dovuta alla convezione è negativa solo se l'obiettivo è il riscaldamento direzionale e localizzato.

Fragilità e Shock Termico

Sebbene termicamente stabile, la ceramica è un materiale fragile. Un impatto improvviso può causare crepe o rotture. Inoltre, cambiamenti di temperatura molto rapidi e non uniformi possono creare stress interni, un fenomeno noto come shock termico, che può anch'esso portare a fratture.

Fare la Scelta Giusta per il Tuo Obiettivo di Riscaldamento

Il tuo obiettivo specifico determina se le proprietà della ceramica riscaldata sono un vantaggio o uno svantaggio.

- Se la tua priorità principale è il riscaldamento rapido e localizzato: Il ritardo di riscaldamento della ceramica è uno svantaggio evidente rispetto al calore istantaneo di un riscaldatore al quarzo o alogeno.

- Se la tua priorità principale è il riscaldamento costante e confortevole di una stanza: La combinazione di calore radiante delicato e convezione naturale di un riscaldatore in ceramica è una delle soluzioni più efficaci e piacevoli.

- Se la tua priorità principale è la sicurezza e la durata: La stabilità alle alte temperature e la natura non conduttiva della ceramica la rendono una scelta eccezionalmente sicura e affidabile per gli ambienti interni.

Comprendere queste proprietà ti consente di selezionare una tecnologia di riscaldamento che si allinea precisamente con le tue esigenze di comfort, velocità ed efficienza.

Tabella Riassuntiva:

| Proprietà | Effetto quando riscaldata |

|---|---|

| Elevata Capacità Termica | Assorbe e immagazzina energia significativa, fornendo un'erogazione di calore costante e uniforme. |

| Stabilità Termica | Resiste alla deformazione, al degrado e al rilascio di fumi nocivi, anche ad alte temperature. |

| Isolamento Elettrico | La superficie del riscaldatore rimane sicura al tatto, prevenendo il rischio di scosse elettriche. |

| Radiazione Infrarossa | Emette raggi infrarossi lontani che riscaldano direttamente oggetti e persone, come il sole. |

| Convezione | Riscalda l'aria circostante, contribuendo all'aumento della temperatura ambiente. |

Hai bisogno di un riscaldamento preciso e affidabile per il tuo laboratorio?

Le proprietà termiche uniche della ceramica sono essenziali per applicazioni di riscaldamento controllate, sicure ed efficienti. Presso KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi forni ed elementi riscaldanti che sfruttano esattamente questi vantaggi del materiale.

Le nostre soluzioni garantiscono un controllo preciso della temperatura, una durabilità eccezionale e una sicurezza intrinseca per i tuoi processi più impegnativi.

Lascia che KINTEK potenzi la tua ricerca e sviluppo. Contatta oggi i nostri esperti per trovare la soluzione di riscaldamento perfetta per le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i ruoli degli additivi di sinterizzazione? Padroneggiare il processo per prestazioni superiori dei materiali

- Qual è l'espansione termica del SiC? Domina il suo basso CTE per prestazioni superiori ad alta temperatura

- Quali ceramiche vengono sinterizzate? Il processo essenziale per creare ceramiche forti e durevoli

- Qual è il limite di temperatura per l'allumina? Non è un numero singolo, ecco perché.

- Cosa è meglio dell'isolamento in lana di roccia? Massimizzare le prestazioni termiche o antincendio

- Qual è l'uso del semiconduttore SiC? Sblocca una maggiore efficienza per veicoli elettrici e sistemi di alimentazione

- Perché le aste di allumina ad alta purezza vengono utilizzate negli esperimenti LOCA? Simulazione del Gap del Combustibile Nucleare e della Carenza di Vapore

- In che modo la sinterizzazione influisce sulla densità? Ottenere un controllo preciso sulle proprietà dei materiali