In sostanza, la ricottura è un processo di trattamento termico controllato progettato per "resettare" la struttura interna di un materiale. Comporta il riscaldamento di un materiale come acciaio, rame o alluminio a una temperatura specifica, il mantenimento a quella temperatura per un certo tempo e quindi il raffreddamento lento. Questa procedura altera le proprietà fisiche e talvolta chimiche del materiale, rendendolo più morbido, più duttile e più facile da lavorare.

L'obiettivo fondamentale della ricottura è alleviare le tensioni interne e rimuovere i difetti microscopici all'interno della struttura cristallina di un materiale. Questo processo scambia la durezza con una maggiore duttilità e lavorabilità, trasformando un materiale duro e fragile in uno morbido e lavorabile.

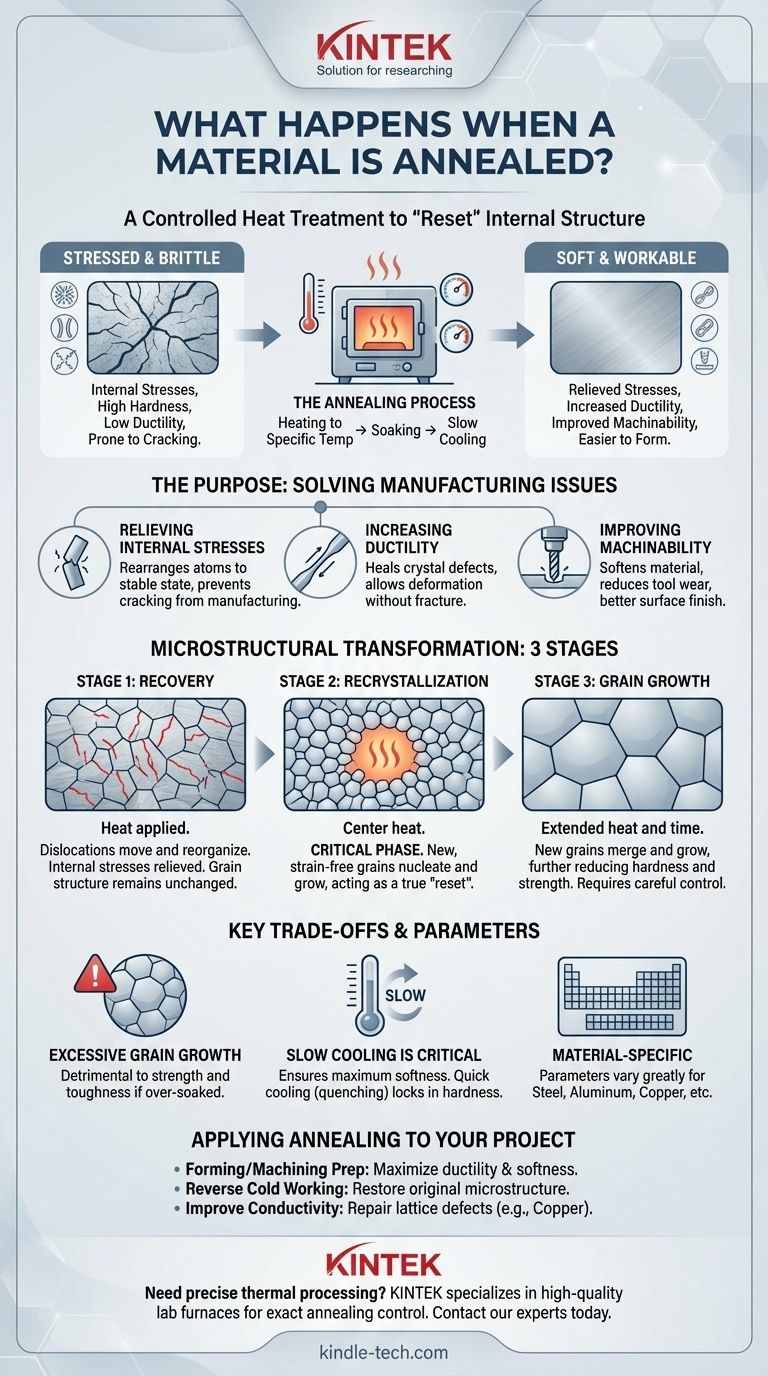

Lo Scopo: Da Teso e Fragile a Morbido e Lavorabile

La ricottura non viene eseguita arbitrariamente; è una soluzione a problemi specifici introdotti durante processi di fabbricazione come la fusione, la forgiatura o la lavorazione a freddo (ad esempio, piegatura o trafilatura).

Alleviare le Tensioni Interne

I processi che deformano un materiale a temperatura ambiente creano significative tensioni interne all'interno della sua struttura cristallina. Queste tensioni possono rendere il materiale soggetto a fessurazioni o a guasti imprevedibili nel tempo. La ricottura fornisce l'energia termica necessaria affinché gli atomi si riorganizzino in uno stato più stabile e a bassa tensione.

Aumentare la Duttilità

La duttilità è la capacità di un materiale di essere allungato o deformato senza rompersi. "Curando" i difetti nella struttura cristallina, la ricottura rende un materiale significativamente più duttile. Questo è fondamentale prima di processi come la stampatura, la trafilatura o la formatura profonda, dove un materiale fragile si fratturerebbe semplicemente.

Ridurre la Durezza e Migliorare la Lavorabilità

Esiste una relazione inversa tra durezza e duttilità. Il ripristino strutturale dovuto alla ricottura rende il materiale più morbido. Questa riduzione della durezza migliora direttamente la lavorabilità, il che significa che è più facile da tagliare, forare o modellare, con conseguente minore usura degli utensili e migliori finiture superficiali.

Le Tre Fasi del Cambiamento Microstrutturale

A livello microscopico, la ricottura è una precisa trasformazione in tre atti. Queste fasi sono ciò che cambia fondamentalmente le proprietà del materiale.

Fase 1: Recupero

Quando il materiale viene riscaldato, entra prima nella fase di recupero. A questa temperatura più bassa, il materiale inizia ad ammorbidirsi poiché l'energia termica consente ai difetti lineari, noti come dislocazioni, di muoversi e organizzarsi in arrangiamenti a energia inferiore. Questo processo allevia gran parte delle tensioni interne, ma la struttura granulare complessiva del materiale rimane invariata.

Fase 2: Ricristallizzazione

Questa è la fase più critica. Mentre il materiale viene mantenuto alla sua temperatura di ricottura target (un processo chiamato "mantenimento"), iniziano a formarsi nuovi grani privi di deformazioni. Questi nuovi grani nucleano e crescono, consumando e sostituendo i vecchi grani deformati che erano pieni di tensioni e dislocazioni. Questo è il vero "reset" della microstruttura del materiale.

Fase 3: Crescita dei Grani

Se il materiale viene mantenuto a temperatura troppo a lungo dopo il completamento della ricristallizzazione, i nuovi grani continueranno a crescere fondendosi tra loro. Questa crescita dei grani riduce ulteriormente la durezza e la resistenza del materiale. Il controllo di questa fase è fondamentale per ottenere le proprietà finali desiderate.

Comprendere i Compromessi Chiave

Sebbene potente, la ricottura è un processo di equilibrio. Una cattiva comprensione dei suoi principi può portare a risultati indesiderati.

Il Rischio di Eccessiva Crescita dei Grani

Sebbene una certa crescita dei grani sia intrinseca al processo, consentire che diventi eccessiva può essere dannoso. Grani eccessivamente grandi possono ridurre significativamente la resistenza e la tenacità del materiale, anche se è molto morbido e duttile. Il tempo di mantenimento e la temperatura devono essere controllati attentamente per prevenire ciò.

L'Importanza Critica del Raffreddamento Lento

La lenta velocità di raffreddamento è una caratteristica distintiva della ricottura. Consente agli atomi del materiale di stabilirsi nelle loro posizioni più stabili e a bassa energia, garantendo il massimo sollievo dalle tensioni e la massima morbidezza. Se il materiale fosse raffreddato rapidamente (un processo noto come tempra), si bloccherebbe una struttura molto più dura e fragile, l'esatto opposto dell'obiettivo della ricottura.

Parametri Specifici del Materiale

Non esiste una ricetta universale per la ricottura. La temperatura ideale e il tempo di mantenimento dipendono fortemente dal materiale specifico e dalla sua composizione in lega. La ricottura dell'acciaio richiede parametri molto diversi rispetto alla ricottura dell'alluminio o dell'ottone.

Come Applicare Questo al Tuo Progetto

La tua decisione di ricuocere dovrebbe essere guidata da un chiaro requisito ingegneristico.

- Se il tuo obiettivo principale è preparare un materiale per la formatura o la lavorazione: Ricuocilo per massimizzare la duttilità e la morbidezza, rendendo il materiale più facile da modellare e tagliare con meno rischio di frattura.

- Se il tuo obiettivo principale è invertire gli effetti della lavorazione a freddo: Usa la ricottura per alleviare le tensioni interne e ripristinare la microstruttura originale, più duttile, del materiale.

- Se il tuo obiettivo principale è migliorare la conduttività elettrica: Per un materiale come il rame, la ricottura ripara i difetti reticolari che impediscono il flusso di elettroni, aumentando così la sua conduttività.

Comprendendo la ricottura, ottieni un controllo preciso sulle proprietà fondamentali di un materiale per raggiungere i tuoi obiettivi ingegneristici.

Tabella Riepilogativa:

| Fase di Ricottura | Processo Chiave | Cambiamento del Materiale Risultante |

|---|---|---|

| Recupero | Le dislocazioni si muovono e si riorganizzano. | Le tensioni interne vengono alleviate. |

| Ricristallizzazione | Si formano nuovi grani privi di deformazioni. | La durezza diminuisce; la duttilità aumenta. |

| Crescita dei Grani | I nuovi grani si fondono e crescono. | Il materiale diventa più morbido e lavorabile. |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali? Il processo di ricottura richiede un controllo esatto della temperatura per ottenere le proprietà del materiale desiderate. KINTEK è specializzata in forni e stufe da laboratorio di alta qualità che offrono il riscaldamento uniforme e i tempi di mantenimento precisi essenziali per una ricottura di successo. Che tu stia lavorando con acciaio, alluminio o rame, la nostra attrezzatura ti aiuta a ottenere morbidezza, duttilità e sollievo dalle tensioni ottimali. Contatta i nostri esperti oggi per trovare la soluzione di ricottura perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la funzione principale di un forno ad arco sotto vuoto con elettrodo in tungsteno? Ottenere la fusione di leghe ad alta purezza

- In che modo un vuoto influisce sulla pressione di vapore? Ottieni un controllo preciso sui punti di ebollizione

- Quale funzione svolge un ambiente sottovuoto in una fornace ad alta temperatura? Protezione dei test del ciclo termico della lega Fe-Si

- Cosa sono i metodi di sinterizzazione delle polveri? Una guida alla produzione di componenti metallici e ceramici

- Quali sono i due processi di ricottura? Una guida alla ricottura completa e di processo

- In che modo i forni sottovuoto influenzano l'attività finale dei catalizzatori a cianuro di metallo doppio (DMC) nella sintesi di polioli di poli-epsilon-caprolattone (PCL)?

- Qual è il mezzo di tempra più comunemente usato? Scopri perché l'olio è il cavallo di battaglia della metallurgia

- Quale ruolo svolge una pompa per vuoto a palette rotanti a due stadi in un sistema di carbonitrurazione al plasma a radiofrequenza (RF)?