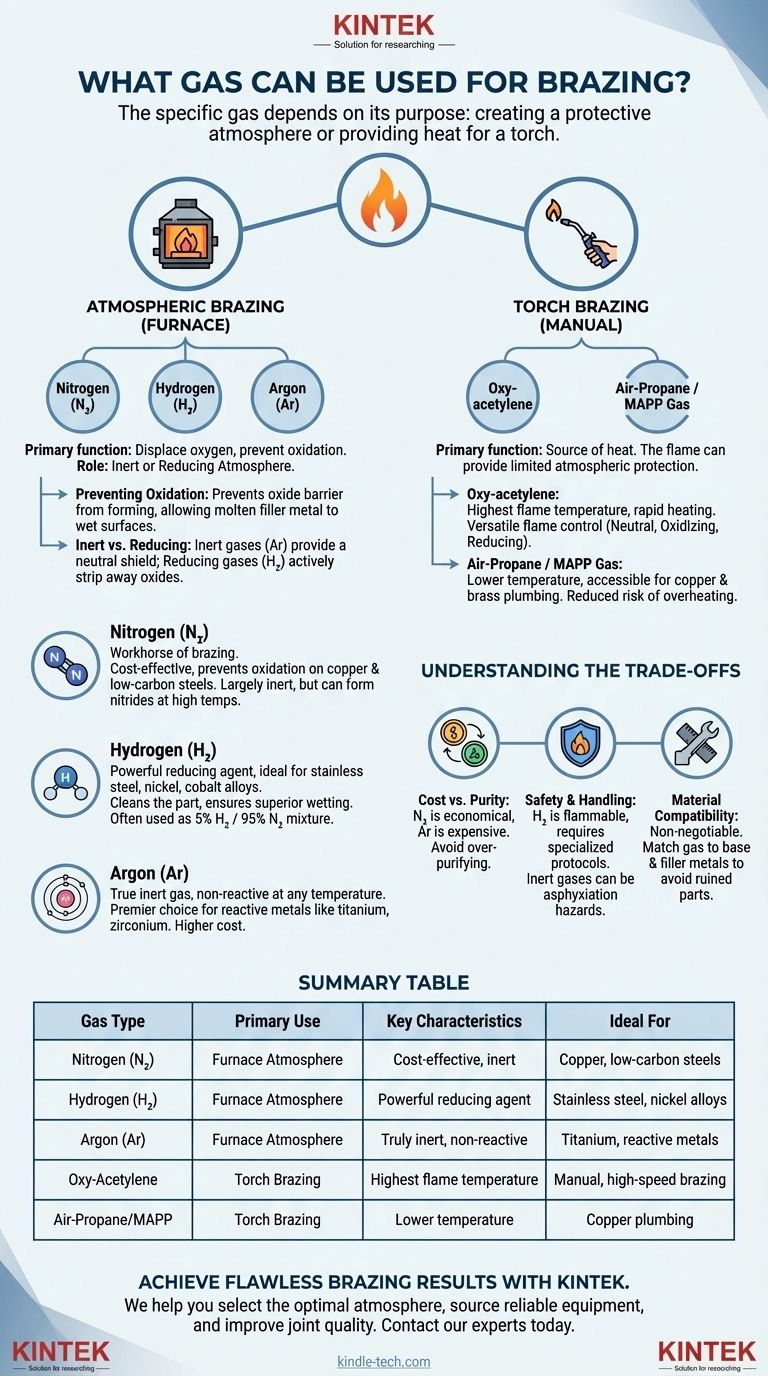

Il gas specifico utilizzato per la brasatura dipende interamente dal suo scopo: creare un'atmosfera protettiva o fornire calore per una torcia. Per la brasatura in atmosfera in un forno, i gas più comuni sono Azoto, Argon e Idrogeno, spesso in miscele. Per la brasatura a cannello, vengono utilizzate combinazioni di gas combustibili come ossiacetilene, aria-propano o aria-MAPP per generare la fiamma.

L'intuizione più critica è che il gas nella brasatura non è semplicemente una fonte di combustibile, ma un componente attivo del processo metallurgico. Il giusto gas atmosferico previene l'ossidazione catastrofica e assicura che il metallo d'apporto possa legarsi correttamente con i materiali di base, creando un giunto forte e pulito.

Il Ruolo del Gas: Creare l'Atmosfera Giusta

La funzione primaria di un gas atmosferico nella brasatura in forno è quella di spostare l'ossigeno e altri elementi reattivi dall'ambiente ad alta temperatura. La mancata osservanza di ciò comporta un giunto brasato fallito.

Prevenire l'Ossidazione

Quando i metalli vengono riscaldati a temperature di brasatura, le loro superfici reagiscono rapidamente con l'ossigeno nell'aria. Questo forma uno strato di ossidi, che agisce come una barriera.

Questa barriera di ossido impedisce al metallo d'apporto fuso di "bagnare" le superfici delle parti che si stanno cercando di unire, portando a un legame debole o inesistente. Un'atmosfera controllata di un gas specifico impedisce che ciò accada.

Atmosfere Inerti vs. Riducenti

Le atmosfere di brasatura rientrano in due categorie principali:

Le atmosfere inerti, come quelle che utilizzano l'Argon, forniscono semplicemente uno scudo neutro. Spostano l'ossigeno ma non reagiscono con le superfici metalliche.

Le atmosfere riducenti, che contengono Idrogeno, vanno un passo oltre. Non solo spostano l'ossigeno, ma possono anche rimuovere attivamente gli ossidi superficiali leggeri che potrebbero essere stati presenti sulle parti prima che entrassero nel forno.

Gas Atmosferici Comuni Spiegati

La scelta del gas atmosferico corretto dipende dai metalli di base da unire, dal metallo d'apporto e dalle considerazioni sui costi.

Azoto (N₂)

L'azoto è il cavallo di battaglia delle atmosfere di brasatura. È relativamente economico ed efficace nel prevenire l'ossidazione su materiali comuni come rame e acciai a basso tenore di carbonio.

È considerato in gran parte inerte ma può reagire con alcuni metalli ad alte temperature, come il titanio e alcuni acciai inossidabili, formando nitruri fragili.

Idrogeno (H₂)

L'idrogeno è un potente agente riducente, il che lo rende ideale per materiali che formano ossidi ostinati, come acciaio inossidabile, nichel e leghe di cobalto. La sua capacità di "pulire" il pezzo durante il processo garantisce una bagnabilità superiore.

L'idrogeno puro fornisce il più forte potenziale riducente ma è altamente infiammabile e richiede rigorosi protocolli di sicurezza. Più comunemente, viene utilizzato in una miscela non infiammabile con azoto, come 5% Idrogeno / 95% Azoto.

Argon (Ar)

L'argon è un vero gas inerte, il che significa che non reagirà con nessun metallo a nessuna temperatura. Questo lo rende la scelta principale per metalli altamente reattivi come titanio, zirconio e magnesio.

La sua elevata purezza e la completa inerzia comportano un costo significativamente più elevato rispetto all'azoto, quindi il suo utilizzo è tipicamente riservato ad applicazioni specializzate e di alto valore.

Gas Combustibili per la Brasatura a Cannello

Quando si brasa manualmente con una torcia, la miscela di gas è la fonte di calore. La fiamma stessa può anche fornire una quantità limitata di protezione atmosferica.

Ossiacetilene

Questa combinazione produce la più alta temperatura della fiamma, offrendo un riscaldamento rapido e un'immensa versatilità. Un operatore esperto può regolare la torcia per creare una fiamma neutra (ideale per la maggior parte dei lavori), una fiamma leggermente ossidante o una fiamma riducente (carburante).

Aria-Propano e Gas MAPP

Queste sono opzioni comuni e accessibili per la brasatura a bassa temperatura, in particolare per applicazioni idrauliche in rame e ottone. La temperatura della fiamma è inferiore a quella dell'ossiacetilene, il che può essere un vantaggio in quanto riduce il rischio di surriscaldamento delle parti.

Comprendere i Compromessi

La scelta di un gas non riguarda mai solo le prestazioni; implica un equilibrio tra costi, sicurezza e compatibilità dei materiali.

Costo vs. Purezza Richiesta

L'azoto è di gran lunga la scelta più economica per un gas atmosferico. L'argon è il più costoso. Il costo di una miscela idrogeno-azoto si colloca nel mezzo. L'utilizzo di un gas più puro o potente del necessario è uno spreco di denaro.

Sicurezza e Manipolazione

L'idrogeno è altamente infiammabile ed esplosivo in determinate condizioni. Le strutture che utilizzano idrogeno richiedono ventilazione specializzata, rilevamento delle perdite e protocolli di sicurezza. I gas inerti come l'azoto e l'argon sono pericoli di asfissia in spazi confinati.

La Compatibilità dei Materiali Non è Negoziabile

Questo è il fattore più critico. L'uso di azoto con titanio rovinerà la parte. L'uso di una semplice torcia ad aria-propano su acciaio inossidabile probabilmente si tradurrà in un giunto pesantemente ossidato e fallito. Abbinare sempre il gas ai requisiti metallurgici specifici dei metalli di base e d'apporto.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta di gas dovrebbe essere guidata dai materiali che stai unendo e dal processo che stai utilizzando.

- Se il tuo obiettivo principale è la brasatura economica di rame o acciaio al carbonio: Usa azoto per la brasatura in forno o una torcia ad aria-propano per il lavoro manuale.

- Se il tuo obiettivo principale è la brasatura di acciaio inossidabile o altri metalli ad alta lega: Usa un'atmosfera idrogeno-azoto per garantire una superficie pulita e priva di ossidi per un forte legame.

- Se il tuo obiettivo principale è la brasatura di metalli altamente reattivi come il titanio: Usa argon ad alta purezza in quanto è l'unico modo per garantire un ambiente completamente non reattivo.

- Se il tuo obiettivo principale è la brasatura manuale versatile e ad alta velocità: Usa una torcia ossiacetilenica e padroneggia il controllo di una fiamma neutra.

La scelta del gas corretto lo trasforma da un semplice consumabile in uno strumento critico per il successo metallurgico.

Tabella Riepilogativa:

| Tipo di Gas | Uso Primario | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Azoto (N₂) | Atmosfera del Forno | Economico, inerte per molti metalli | Rame, acciai a basso tenore di carbonio |

| Idrogeno (H₂) | Atmosfera del Forno | Potente agente riducente, pulisce le superfici | Acciaio inossidabile, leghe di nichel |

| Argon (Ar) | Atmosfera del Forno | Veramente inerte, non reattivo a qualsiasi temperatura | Titanio, zirconio, metalli reattivi |

| Ossiacetilene | Brasatura a Cannello | Temperatura della fiamma più alta, versatile | Brasatura manuale, ad alta velocità |

| Aria-Propano/MAPP | Brasatura a Cannello | Temperatura più bassa, accessibile | Impianti idraulici in rame, applicazioni a basso rischio |

Ottieni Risultati di Brasatura Impeccabili con KINTEK

La scelta del giusto gas per la brasatura è fondamentale per prevenire l'ossidazione e creare giunti forti e puliti. La scelta sbagliata può portare a un fallimento catastrofico. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e consulenza esperta di cui hai bisogno per padroneggiare il tuo processo di brasatura.

Ti aiutiamo a:

- Selezionare l'atmosfera ottimale per i tuoi specifici metalli di base e d'apporto.

- Trovare miscele di gas e attrezzature affidabili sia per la brasatura in forno che a cannello.

- Migliorare la qualità dei giunti e l'efficienza della produzione con soluzioni metallurgiche comprovate.

Non lasciare che la selezione del gas comprometta il tuo progetto. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e garantire il successo metallurgico.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono gli svantaggi della calcinazione a secco? Principali limitazioni per un'analisi elementare accurata

- In che modo i forni ad alta temperatura e i crogioli ceramici influiscono sulla stabilità delle batterie agli ioni di litio? Padronanza della sintesi di precisione

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio

- Cos'è il processo di sgrassaggio termico? Una guida alla rimozione sicura del legante per MIM e ceramica

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti