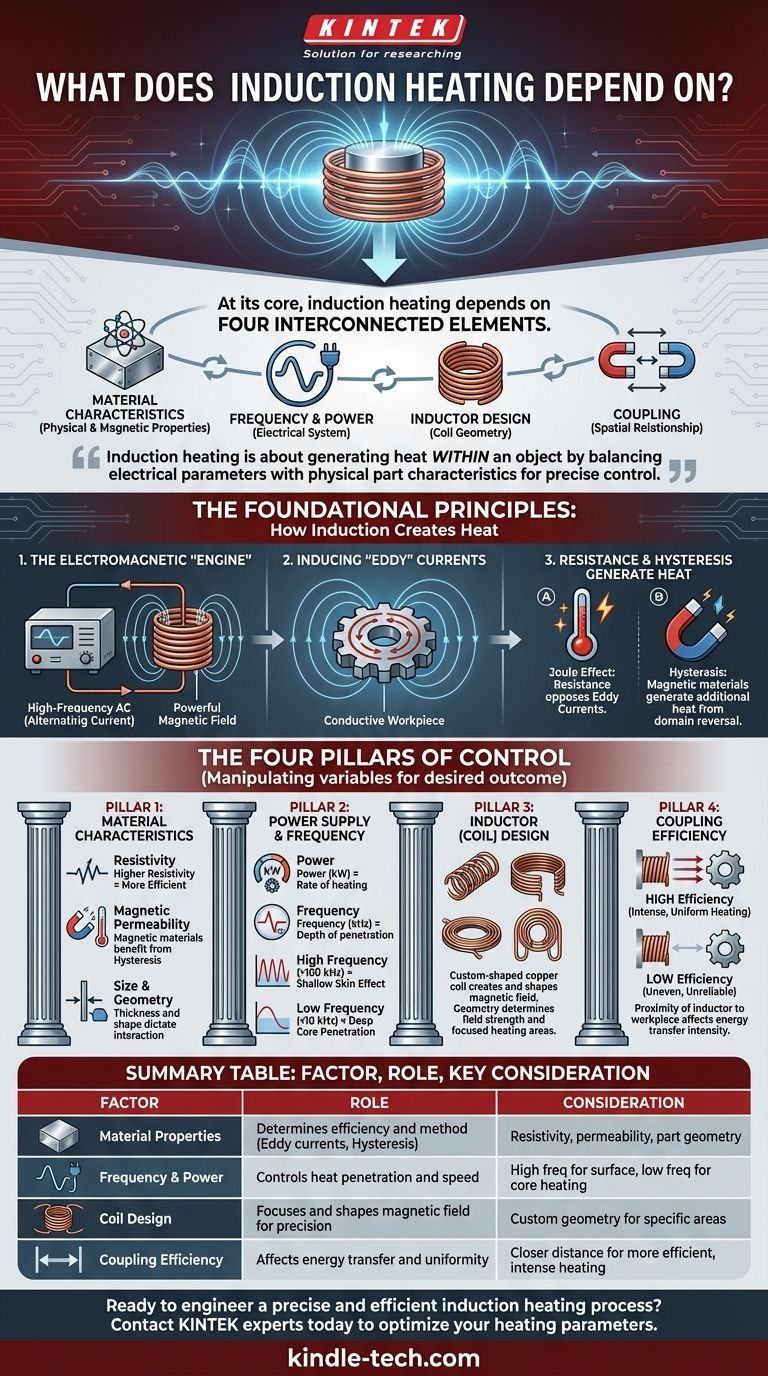

Alla base, il riscaldamento a induzione dipende da quattro elementi interconnessi. Questi sono le proprietà fisiche e magnetiche del materiale riscaldato, la frequenza e la potenza del sistema elettrico, il design geometrico della bobina di induzione e la relazione spaziale, o "accoppiamento", tra la bobina e il materiale. Il processo funziona inducendo correnti elettriche direttamente all'interno del pezzo, consentendo un riscaldamento rapido e senza contatto.

Il riscaldamento a induzione non consiste nell'applicare calore esterno; si tratta di generare calore all'interno di un oggetto. Il successo dipende dall'equilibrio tra i parametri elettrici del sistema e le caratteristiche fisiche del pezzo per controllare con precisione dove e quanto rapidamente questo calore interno viene generato.

I Principi Fondamentali: Come l'Induzione Crea Calore

Per controllare il riscaldamento a induzione, devi prima comprenderne il meccanismo fondamentale. Il processo è un'applicazione diretta dei principi elettromagnetici.

Il "Motore" Elettromagnetico

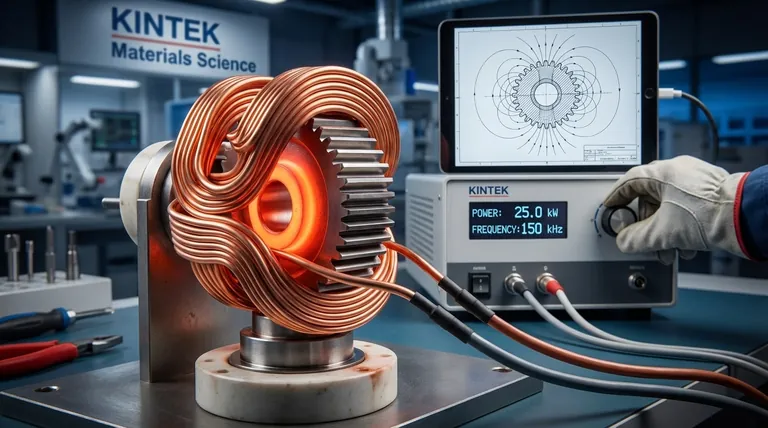

L'alimentatore di un sistema di riscaldamento a induzione invia una corrente alternata (CA) ad alta frequenza attraverso un induttore, che è tipicamente una bobina di rame. Secondo le equazioni di Maxwell, questa corrente alternata crea un campo magnetico potente e in rapida variazione nello spazio intorno alla bobina.

Induzione di Correnti "Parassite"

Quando un pezzo conduttivo, come un componente metallico, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del pezzo. Queste sono note come correnti parassite.

Resistenza e Isteresi Generano Calore

Il calore viene generato in due modi. Innanzitutto, la resistenza elettrica naturale del materiale si oppone al flusso di queste correnti parassite, con conseguente intenso riscaldamento localizzato (effetto Joule). In secondo luogo, se il materiale è magnetico (come il ferro), la rapida inversione dei suoi domini magnetici crea ulteriore calore per attrito attraverso l'isteresi. Questo è il motivo per cui i materiali magnetici spesso si riscaldano più velocemente di quelli non magnetici.

I Quattro Pilastri del Controllo

Padroneggiare il riscaldamento a induzione significa manipolare quattro variabili chiave per raggiungere un risultato desiderato. Questi fattori non operano in isolamento; sono profondamente interdipendenti.

Pilastro 1: Caratteristiche del Materiale

Le proprietà del pezzo stesso sono il punto di partenza per qualsiasi processo di induzione.

- Resistività: I materiali con maggiore resistività elettrica si riscaldano in modo più efficiente. La resistenza è ciò che converte la corrente indotta in calore.

- Permeabilità Magnetica: I materiali magnetici sono altamente suscettibili al riscaldamento a induzione al di sotto della loro temperatura di Curie, beneficiando sia delle correnti parassite che delle perdite per isteresi.

- Dimensioni e Geometria: Lo spessore e la forma del pezzo dettano come interagirà con il campo magnetico.

Pilastro 2: Alimentazione e Frequenza

L'unità di potenza — un alimentatore RF a stato solido — è il cuore del sistema, e le sue impostazioni sono i tuoi controlli primari.

- Potenza (kW): Il livello di potenza determina il tasso di riscaldamento. Più kilowatt erogano più energia al secondo, facendo aumentare più rapidamente la temperatura del pezzo.

- Frequenza (kHz): La frequenza della corrente alternata determina la profondità di penetrazione del calore. Questo è un concetto critico noto come "effetto pelle".

Le correnti ad alta frequenza (>100 kHz) rimangono sulla superficie del pezzo, creando una zona di calore superficiale. Le correnti a bassa frequenza (<10 kHz) penetrano più in profondità nel nucleo del materiale.

Pilastro 3: Design dell'Induttore (Bobina)

L'induttore è una bobina di rame di forma personalizzata che crea e modella il campo magnetico. Il suo design è probabilmente il fattore più critico per il riscaldamento di precisione.

La geometria della bobina — la sua forma, dimensione e numero di spire — determina dove il campo magnetico è più forte. Questo concentra l'energia, permettendoti di riscaldare un'area specifica, come i denti di un ingranaggio o la punta di un albero, senza influenzare il resto del pezzo.

Pilastro 4: Efficienza di Accoppiamento

L'accoppiamento si riferisce alla prossimità dell'induttore al pezzo. La forza del campo magnetico diminuisce rapidamente con la distanza.

Pertanto, una distanza più ravvicinata tra la bobina e il pezzo si traduce in un trasferimento di energia più efficiente e un effetto di riscaldamento più intenso. Uno spazio incoerente può portare a un riscaldamento irregolare e a risultati inaffidabili.

Comprendere i Compromessi

L'ottimizzazione di un processo a induzione comporta sempre un bilanciamento di fattori contrastanti. Non esiste una singola impostazione "migliore", ma solo la giusta combinazione per un obiettivo specifico.

Profondità vs. Velocità

Per riscaldare il nucleo di un pezzo grande, è necessaria una bassa frequenza per garantire una penetrazione profonda. Tuttavia, questo processo può essere più lento. Per temprare una superficie, è necessaria un'alta frequenza per un riscaldamento superficiale e rapido, ma questo lascerà il nucleo inalterato.

Efficienza vs. Flessibilità

Una bobina di forma personalizzata perfettamente accoppiata a un pezzo specifico sarà estremamente efficiente. Tuttavia, una bobina elicoidale più generica e a più spire potrebbe essere meno efficiente ma molto più versatile, in grado di riscaldare pezzi di varie dimensioni. La scelta dipende dal volume di produzione e dalla varietà dei pezzi.

Potenza vs. Costo

Un alimentatore ad alta potenza riscalderà i pezzi più velocemente, aumentando la produttività. Tuttavia, comporta un investimento di capitale significativamente più elevato e un maggiore consumo energetico. L'alimentatore ottimale è quello che soddisfa la velocità di produzione richiesta senza essere sovradimensionato.

Come Applicare Questo al Tuo Processo

La tua applicazione detta come dovresti dare priorità a questi fattori.

- Se il tuo obiettivo principale è la tempra superficiale: Avrai bisogno di un alimentatore ad alta frequenza e di una bobina progettata per un accoppiamento stretto per creare una zona di calore superficiale e rapida.

- Se il tuo obiettivo principale è il riscaldamento completo di una grande billetta per la forgiatura: Avrai bisogno di un sistema a bassa frequenza con potenza sufficiente per penetrare in profondità nel nucleo del materiale.

- Se il tuo obiettivo principale è la brasatura o l'incollaggio di precisione: Il design dell'induttore è fondamentale per concentrare il calore solo sull'area del giunto, spesso utilizzando una frequenza medio-alta.

- Se il tuo obiettivo principale è il riscaldamento di pezzi molto sottili o piccoli: È necessaria una frequenza molto alta, poiché un campo magnetico a bassa frequenza potrebbe attraversare il pezzo con un'interazione insufficiente.

Comprendendo questi fattori interconnessi, puoi progettare un processo a induzione che fornisce risultati precisi e ripetibili per la tua specifica sfida di produzione.

Tabella Riepilogativa:

| Fattore | Ruolo nel Riscaldamento a Induzione | Considerazione Chiave |

|---|---|---|

| Proprietà del Materiale | Determina l'efficienza del riscaldamento e il metodo (correnti parassite, isteresi). | Resistività, permeabilità magnetica, geometria del pezzo. |

| Frequenza & Potenza | Controlla la profondità di penetrazione del calore (effetto pelle) e la velocità di riscaldamento. | Alta frequenza per il riscaldamento superficiale; bassa frequenza per il riscaldamento profondo del nucleo. |

| Design della Bobina | Focalizza e modella il campo magnetico per zone di riscaldamento precise. | Geometria personalizzata per mirare aree specifiche come denti di ingranaggi o giunti. |

| Efficienza di Accoppiamento | Influenza l'intensità del trasferimento di energia e l'uniformità del riscaldamento. | Una distanza più ravvicinata tra bobina e pezzo produce un riscaldamento più efficiente e intenso. |

Pronto a progettare un processo di riscaldamento a induzione preciso ed efficiente per la tua applicazione?

Che il tuo obiettivo sia la tempra superficiale, il riscaldamento completo per la forgiatura o la brasatura di precisione, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per le tue specifiche sfide di materiale e geometria.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a ottimizzare i tuoi parametri di riscaldamento per un controllo, una ripetibilità e risultati superiori.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni