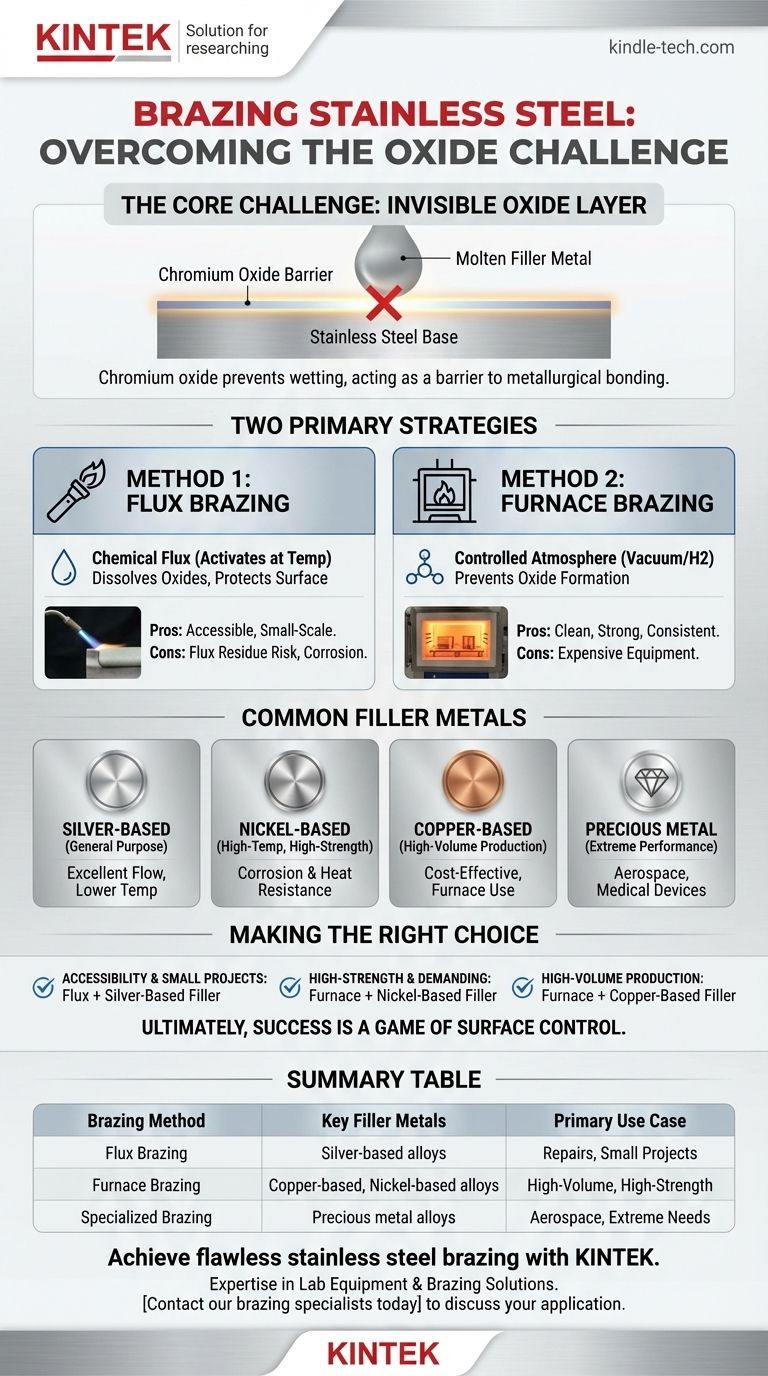

Per brasare l'acciaio inossidabile, è necessario utilizzare un metallo d'apporto e un metodo progettati per superare il tenace strato di ossido protettivo del materiale. I metalli d'apporto comuni includono leghe a base di argento, a base di rame e a base di nichel. Il successo dipende interamente dalla rimozione degli ossidi superficiali, che può essere ottenuta sia con un fondente chimico sia utilizzando un'atmosfera controllata in un forno.

La sfida centrale della brasatura dell'acciaio inossidabile non è l'acciaio in sé, ma lo strato invisibile di ossido di cromo sulla sua superficie. La scelta del metallo d'apporto e del processo deve essere interamente focalizzata sul superamento di questa barriera per ottenere una giunzione forte e affidabile.

La sfida principale: superare lo strato di ossido

La brasatura funziona creando un legame metallurgico tra un metallo d'apporto e i metalli di base. Affinché ciò avvenga, il metallo d'apporto liquido deve essere in grado di "bagnare" e diffondersi sulle superfici dei componenti. Con l'acciaio inossidabile, questo passaggio fondamentale è particolarmente impegnativo.

Cosa rende difficile l'acciaio inossidabile?

La resistenza alla corrosione dell'acciaio inossidabile deriva dal suo contenuto di cromo. Questo cromo reagisce prontamente con l'ossigeno per formare uno strato di ossido di cromo molto stabile, passivo e autoriparatore sulla superficie.

Sebbene questo strato di ossido sia eccellente per prevenire la ruggine, funge da barriera che impedisce al metallo d'apporto di brasatura fuso di entrare in contatto con l'acciaio sottostante. Elementi come titanio, manganese e nichel possono complicare ulteriormente questo strato di ossido.

Il principio della "bagnabilità"

"Bagnabilità" è la capacità di un liquido di mantenere il contatto con una superficie solida. Una corretta bagnabilità è non negoziabile per una giunzione brasata di successo.

Il film di ossido sull'acciaio inossidabile impedisce la bagnabilità. Il metallo d'apporto fuso semplicemente si raccoglierà in goccioline sulla superficie, come l'acqua su un'auto cerata, invece di diffondersi e fluire nella giunzione. Pertanto, qualsiasi strategia di successo per la brasatura dell'acciaio inossidabile deve prima affrontare l'ossido.

Scelta del metodo e dei materiali di brasatura

Il tuo approccio per sconfiggere lo strato di ossido determinerà il processo e i materiali che utilizzerai. Ci sono due strategie principali: l'uso di un fondente chimico o il controllo dell'atmosfera.

Metalli d'apporto comuni per l'acciaio inossidabile

È possibile utilizzare una vasta gamma di metalli d'apporto, la cui selezione dipende dalla temperatura, dalla resistenza e dai requisiti di corrosione dell'applicazione.

- Leghe a base di argento: Molto comuni per applicazioni generiche e a temperature più basse. Hanno eccellenti caratteristiche di flusso.

- Leghe a base di nichel: Utilizzate per applicazioni ad alta temperatura e ad alta resistenza, offrono eccellente resistenza alla corrosione e al calore.

- Leghe a base di rame: Spesso utilizzate nella brasatura a forno in atmosfere controllate. Sono convenienti per la produzione ad alto volume.

- Metalli d'apporto preziosi (es. oro, palladio): Utilizzati in applicazioni altamente specializzate che richiedono prestazioni estreme, come nell'aerospaziale o nei dispositivi medici.

Metodo 1: Brasatura con fondente

Per la brasatura a torcia o a induzione all'aria aperta, è necessario un fondente chimico. Il fondente è una miscela chimica che diventa attiva alle temperature di brasatura.

Il suo compito è quello di sciogliere gli ossidi dell'acciaio inossidabile e proteggere la superficie dal riossidarsi durante il riscaldamento, consentendo al metallo d'apporto di bagnare l'acciaio pulito sottostante.

Metodo 2: Brasatura a forno

La brasatura a forno elimina la necessità di fondente controllando l'ambiente attorno ai pezzi. Riscaldando l'assieme in un forno specializzato, è possibile prevenire la formazione di ossidi in primo luogo.

Ciò viene tipicamente eseguito in un vuoto o in un'atmosfera controllata di gas specifici (es. idrogeno). L'alta temperatura e l'assenza di ossigeno consentono al metallo d'apporto di bagnare le superfici in modo pulito.

Comprendere i compromessi

La scelta tra brasatura con fondente e a forno comporta compromessi significativi in termini di complessità, costo e qualità finale.

Brasatura con fondente: Pro e contro

Questo metodo è più accessibile per lavori su piccola scala. Tuttavia, il fondente stesso può introdurre problemi. Se non rimosso completamente dopo la brasatura, il fondente residuo può intrappolare contaminanti e causare corrosione nella giunzione finita.

Brasatura a forno: Pro e contro

Questo processo produce giunzioni eccezionalmente pulite, resistenti e coerenti, senza residui di fondente da pulire. È ideale per assiemi complessi e produzione ad alto volume. Lo svantaggio principale è la necessità di attrezzature da forno costose e complesse.

Fare la scelta giusta per la tua applicazione

La decisione finale dovrebbe essere guidata dai requisiti specifici del tuo progetto in termini di resistenza, pulizia e volume di produzione.

- Se la tua priorità principale è l'accessibilità per riparazioni o piccoli progetti: Una torcia, un metallo d'apporto a base di argento e un fondente nero di alta qualità progettato per l'acciaio inossidabile è l'approccio più diretto.

- Se la tua priorità principale sono giunzioni ad alta resistenza per applicazioni esigenti: Un metallo d'apporto a base di nichel applicato tramite brasatura a forno sottovuoto offre prestazioni e affidabilità superiori.

- Se la tua priorità principale è la produzione ad alto volume e conveniente: La brasatura a forno con un metallo d'apporto a base di rame è uno standard industriale consolidato per molte applicazioni.

In definitiva, la brasatura di successo dell'acciaio inossidabile è un gioco di controllo della superficie.

Tabella riassuntiva:

| Metodo di brasatura | Metalli d'apporto chiave | Caso d'uso principale |

|---|---|---|

| Brasatura con fondente | Leghe a base di argento | Riparazioni, piccoli progetti, applicazioni generiche |

| Brasatura a forno | Leghe a base di rame, a base di nichel | Produzione ad alto volume, applicazioni ad alta resistenza e alta temperatura |

| Brasatura specializzata | Leghe di metalli preziosi (es. oro) | Aerospaziale, dispositivi medici, esigenze di prestazioni estreme |

Ottieni una brasatura impeccabile dell'acciaio inossidabile con KINTEK.

Sia che tu stia sviluppando un nuovo prodotto o ottimizzando la tua linea di produzione, la scelta dei materiali e del metodo di brasatura corretti è fondamentale per la resistenza e l'integrità della giunzione. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità, inclusi sistemi per forni e leghe per brasatura, necessari per risultati precisi e ripetibili.

I nostri esperti possono aiutarti a navigare nelle complessità della gestione dello strato di ossido per garantire che il tuo processo di brasatura sia efficiente, conveniente e affidabile.

Contatta oggi stesso i nostri specialisti della brasatura per discutere la tua applicazione specifica e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.