In metallurgia, i due principali tipi di ricottura sono la ricottura completa e la ricottura di processo. Sebbene entrambi mirino ad ammorbidire un metallo e migliorarne la duttilità, differiscono significativamente nella temperatura utilizzata e nella microstruttura finale ottenuta. La ricottura completa ripristina completamente il materiale al suo stato più morbido possibile, mentre la ricottura di processo è un trattamento più mirato e intermedio utilizzato per consentire ulteriori lavorazioni.

La scelta fondamentale non riguarda solo quale tipo di ricottura utilizzare, ma la comprensione del tuo obiettivo finale. Devi decidere se hai bisogno della massima morbidezza assoluta per un'operazione di formatura critica (ricottura completa) o semplicemente di sufficiente lavorabilità per continuare un processo di fabbricazione (ricottura di processo).

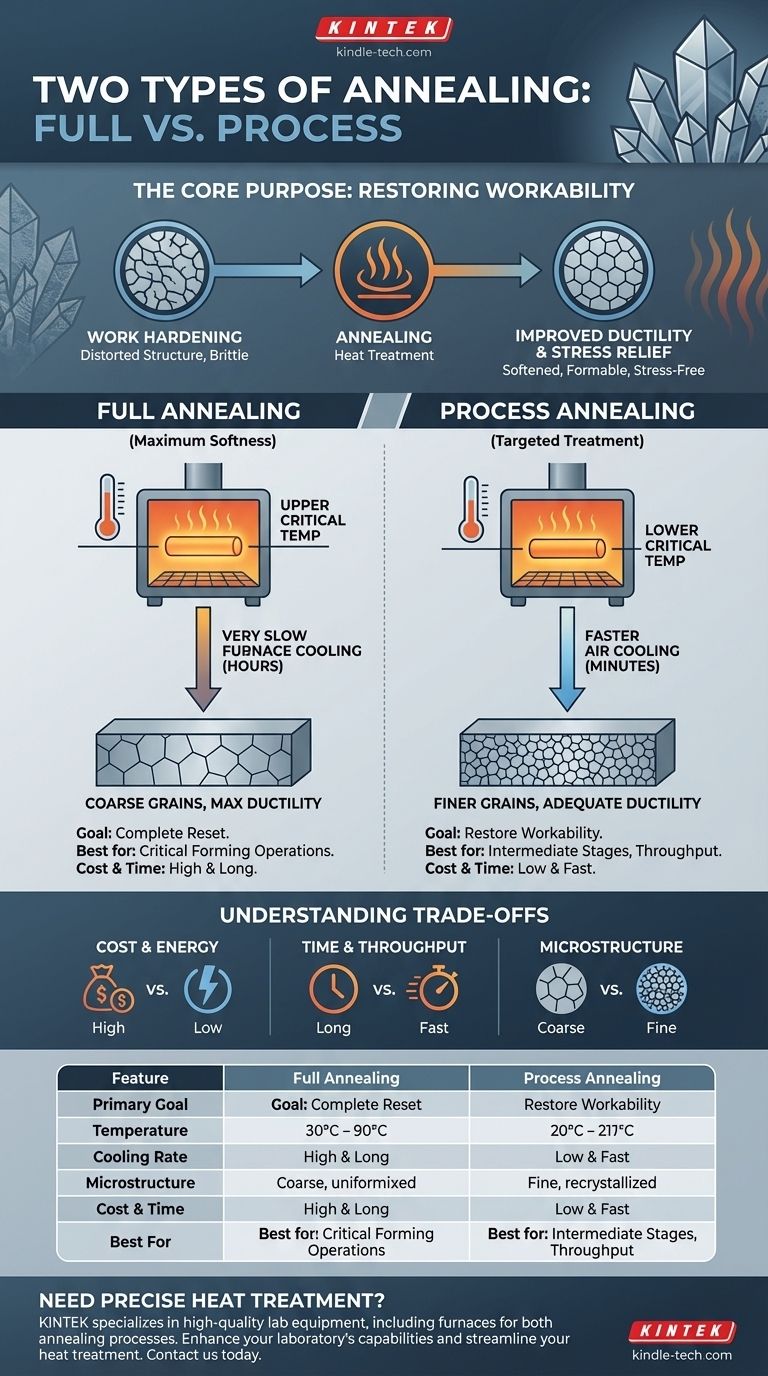

Lo Scopo Fondamentale della Ricottura: Ripristinare la Lavorabilità

Prima di confrontare i metodi, è fondamentale capire perché la ricottura è necessaria. I processi di fabbricazione alterano fondamentalmente la struttura interna di un metallo, e la ricottura è lo strumento primario utilizzato per invertire questi cambiamenti.

Invertire l'Inc rudimento da Lavoro

Quando un metallo viene piegato, trafilato o formato a freddo, la sua struttura cristallina interna (grani) si deforma e si tende. Questo effetto, noto come incrudimento da lavoro, rende il materiale più forte e più duro ma anche significativamente meno duttile e più fragile.

Migliorare la Duttilità e la Formabilità

La ricottura ripristina la duttilità, che è la capacità di un materiale di deformarsi senza fratturarsi. Rendendo il materiale più morbido e più duttile, consente ulteriori operazioni di formatura che altrimenti causerebbero la rottura del pezzo.

Alleviare le Tensioni Interne

Processi come la saldatura o la fusione possono introdurre significative tensioni interne mentre il materiale si raffredda in modo non uniforme. Queste tensioni bloccate possono portare a guasti prematuri o deformazioni nel tempo. La ricottura consente alla struttura interna del metallo di rilassarsi, neutralizzando efficacemente queste tensioni nascoste.

Uno Sguardo più Approfondito ai Due Metodi Principali

La scelta tra ricottura completa e di processo dipende dalla temperatura richiesta, dal tempo e dalle specifiche proprietà del materiale che si desidera ottenere.

Ricottura Completa: Il Reset Completo

La ricottura completa è progettata per produrre lo stato più morbido e duttile che un metallo possa raggiungere.

Il processo prevede il riscaldamento del metallo al di sopra della sua temperatura critica superiore, mantenendolo lì abbastanza a lungo affinché la struttura interna si trasformi completamente, e quindi raffreddandolo estremamente lentamente, spesso lasciandolo all'interno del forno spento. Questo crea una struttura granulare uniforme e priva di tensioni, massimizzando la morbidezza.

Ricottura di Processo: Il Trattamento Mirato

La ricottura di processo (nota anche come ricottura intermedia o subcritica) è un approccio più pragmatico e comune utilizzato tra le diverse fasi di lavorazione a freddo.

Qui, il metallo viene riscaldato a una temperatura al di sotto della sua temperatura critica inferiore. Questo è appena sufficiente per consentire la ricristallizzazione – la formazione di nuovi grani privi di deformazione – ma non abbastanza caldo da causare la completa trasformazione strutturale osservata nella ricottura completa. Il raffreddamento può essere eseguito più rapidamente, tipicamente in aria ferma.

Comprendere i Compromessi

La scelta del metodo di ricottura corretto è un equilibrio tra requisiti metallurgici, costi e tempi di produzione.

Proprietà Desiderate vs. Costo

La ricottura completa produce la migliore duttilità e morbidezza possibile, ma le alte temperature e i cicli di raffreddamento estremamente lunghi e lenti la rendono l'opzione più energivora e costosa.

La ricottura di processo non raggiunge la massima morbidezza, ma ripristina sufficiente duttilità per la maggior parte delle successive operazioni di formatura a una frazione del tempo e del costo.

Tempo e Produttività

Il lento raffreddamento in forno richiesto per la ricottura completa può richiedere molte ore, creando un significativo collo di bottiglia in un ambiente di produzione.

Il riscaldamento più rapido e il raffreddamento ad aria della ricottura di processo consentono una produttività molto più elevata, rendendola ideale per la produzione a più stadi in cui le parti devono essere ammorbidite tra un passaggio e l'altro.

Impatto sulla Microstruttura Finale

La ricottura completa cambia fondamentalmente la fase del metallo e crea una struttura a grana grossa, ideale per la duttilità ma che potrebbe non essere desiderabile per la resistenza finale.

La ricottura di processo ricristallizza principalmente la struttura esistente senza un cambiamento di fase, fornendo una struttura a grana più fine che allevia lo stress mantenendo più durezza rispetto a una parte completamente ricotta.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina quale processo di ricottura è la scelta ingegneristica appropriata.

- Se il tuo obiettivo principale è la massima morbidezza e lavorabilità per un'operazione di formatura difficile: La ricottura completa è la scelta corretta per ripristinare completamente le proprietà del materiale.

- Se il tuo obiettivo principale è ripristinare sufficiente duttilità per continuare con un'altra fase di lavorazione a freddo: La ricottura di processo è la soluzione più rapida ed economica.

- Se il tuo obiettivo principale è semplicemente rimuovere le tensioni interne da una parte saldata o fusa: Un tipo specifico di trattamento subcritico, la ricottura di distensione, è il metodo più efficiente.

In definitiva, la selezione del trattamento termico corretto riguarda il controllo preciso della struttura interna del materiale per ottenere le prestazioni desiderate.

Tabella Riassuntiva:

| Caratteristica | Ricottura Completa | Ricottura di Processo |

|---|---|---|

| Obiettivo Primario | Massima morbidezza e duttilità | Ripristinare la lavorabilità per ulteriori processi |

| Temperatura | Riscaldata al di sopra della temperatura critica superiore | Riscaldata al di sotto della temperatura critica inferiore |

| Velocità di Raffreddamento | Molto lenta (raffreddamento in forno) | Più veloce (raffreddamento ad aria) |

| Microstruttura | Grani grossolani e uniformi | Grani più fini e ricristallizzati |

| Costo e Tempo | Costo più elevato, processo più lungo | Costo inferiore, maggiore produttività |

| Ideale Per | Operazioni di formatura critiche, reset completo | Fasi intermedie, distensione |

Hai bisogno di un trattamento termico preciso per i tuoi materiali?

Scegliere il giusto processo di ricottura è fondamentale per ottenere le proprietà del materiale desiderate nel tuo laboratorio o nella tua linea di produzione. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni perfetti sia per la ricottura completa che per quella di processo. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per garantire duttilità, distensione ed efficienza ottimali per i tuoi metalli e leghe specifici.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere le tue esigenze di ricottura e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e ottimizzare i tuoi processi di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è il vantaggio principale di un forno a vuoto? Essiccazione delicata per materiali sensibili al calore

- Come supportano i forni sottovuoto la pirolisi dei RSU? Supporto sperimentale avanzato per il recupero energetico dai rifiuti

- Qual è l'impatto di un ambiente ad alto vuoto sulla densificazione dei rivestimenti SiC/MoSi2-SiC-Si? | KINTEK

- Quanto tempo richiede la brasatura a induzione? Ottieni giunti perfetti in pochi secondi o minuti

- Qual è il significato del debinding? Padroneggiare il Passaggio Critico per Componenti ad Alte Prestazioni

- Quali sono le fasi del processo di ricottura? Domina le 3 Fasi per Ottimizzare le Proprietà del Materiale

- Cos'è il processo di sinterizzazione continua? Un metodo di produzione ad alto volume per metalli e ceramiche

- Come aiuta un forno sotto vuoto nel brasatura per diffusione del titanio? Sblocca la produzione di laminati multistrato ad alte prestazioni