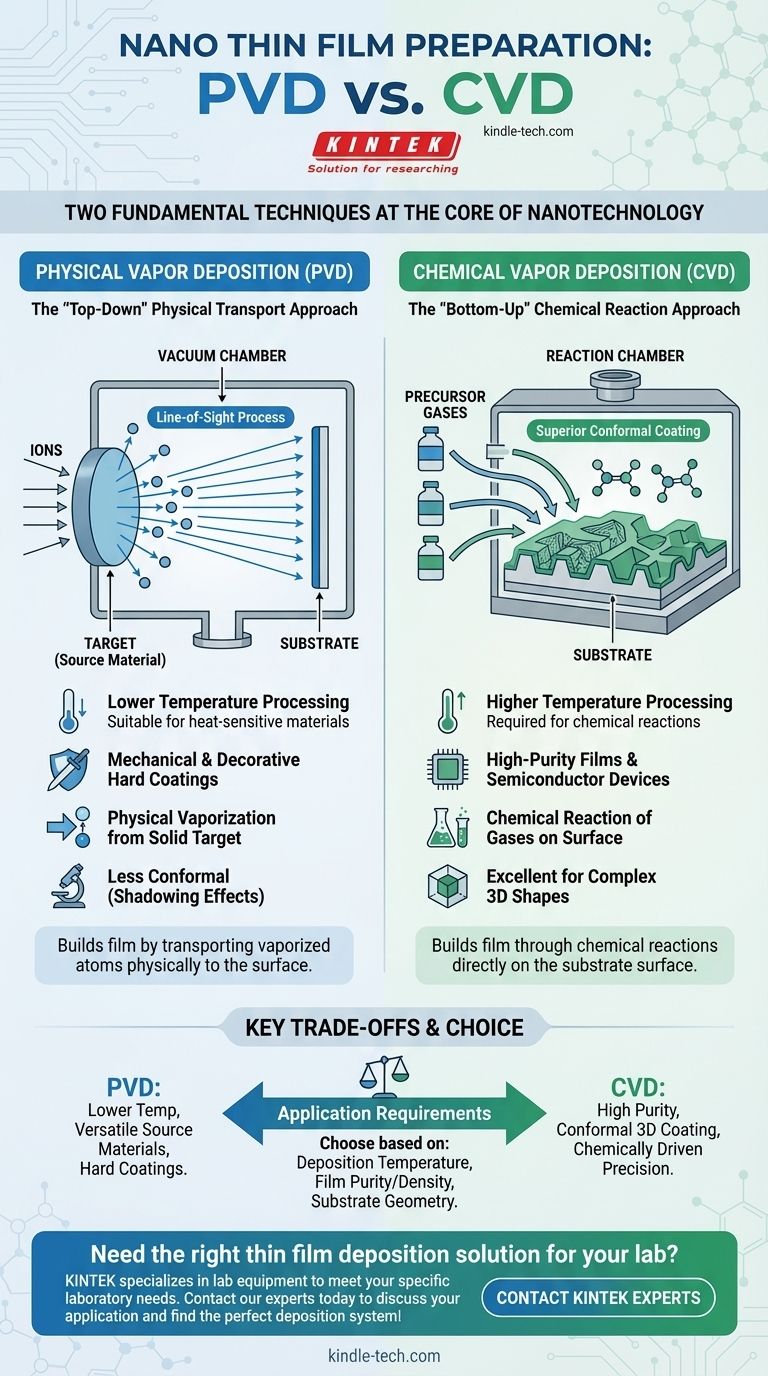

Al centro della nanotecnologia, le due tecniche fondamentali per la preparazione di film sottili nanometrici sono la Deposizione Fisica da Fase Vapore (PVD) e la Deposizione Chimica da Fase Vapore (CVD). Questi processi rappresentano due filosofie distinte per costruire un film atomo per atomo: uno trasporta fisicamente il materiale su una superficie, mentre l'altro utilizza reazioni chimiche per far crescere il film direttamente su di essa.

La differenza essenziale risiede nello stato del materiale sorgente. La PVD è un processo fisico a "linea di vista" che vaporizza un bersaglio solido, mentre la CVD è un processo chimico che utilizza gas precursori per reagire e formare un film solido su un substrato.

Comprendere la Deposizione Fisica da Fase Vapore (PVD)

La Deposizione Fisica da Fase Vapore comprende una serie di metodi di deposizione sotto vuoto in cui un materiale viene trasformato nella sua fase vapore, trasportato attraverso il vuoto e quindi condensato su un substrato come un film sottile solido. È fondamentalmente un fenomeno di trasporto fisico.

Il Principio "Top-Down"

La PVD è spesso considerata un approccio "top-down" (dall'alto verso il basso). Un materiale sorgente solido o liquido, noto come "bersaglio" (target), viene vaporizzato attraverso mezzi fisici come il riscaldamento o il bombardamento ionico.

Questi atomi o molecole vaporizzate viaggiano quindi attraverso un ambiente di vuoto o a bassa pressione e si depositano sulla superficie dell'oggetto rivestito, noto come "substrato".

Come Funziona la PVD

L'intero processo avviene all'interno di una camera a vuoto per impedire che il materiale vaporizzato reagisca con le particelle presenti nell'aria. I metodi PVD comuni includono lo sputtering, in cui ioni ad alta energia bombardano il bersaglio, e l'evaporazione termica, in cui il bersaglio viene riscaldato fino a vaporizzare.

Poiché gli atomi viaggiano in linea retta dal bersaglio al substrato, la PVD è spesso definita un processo a linea di vista.

Comprendere la Deposizione Chimica da Fase Vapore (CVD)

La Deposizione Chimica da Fase Vapore è un processo in cui un substrato viene esposto a uno o più precursori chimici volatili. Questi precursori reagiscono o si decompongono sulla superficie del substrato per produrre il deposito di film sottile desiderato.

Il Principio "Bottom-Up"

La CVD è un metodo "bottom-up" (dal basso verso l'alto) in cui il film viene costruito attraverso reazioni chimiche. Il processo non trasferisce fisicamente un materiale esistente, ma piuttosto crea un nuovo materiale solido direttamente sul substrato.

Le proprietà del film finale sono determinate dalla chimica dei gas precursori, dalla temperatura della reazione e dalla pressione all'interno della camera.

Rivestimento Conforme Superiore

Poiché i gas precursori possono fluire attorno e all'interno di geometrie complesse, la CVD è eccezionalmente brava a produrre rivestimenti conformi. Ciò significa che può depositare un film di spessore uniforme su superfici intricate e non piane, il che rappresenta un vantaggio significativo rispetto ai metodi PVD a linea di vista.

Compromessi Chiave: PVD vs. CVD

La scelta della tecnica di deposizione corretta è fondamentale perché, come notano i riferimenti, il metodo determina praticamente tutte le proprietà del film finale. La decisione comporta il bilanciamento dei requisiti di temperatura, qualità del film e geometria.

Temperatura di Deposizione

I processi PVD possono spesso essere eseguiti a temperature inferiori rispetto a molti processi CVD. Ciò rende la PVD adatta per rivestire materiali sensibili al calore, come alcune plastiche o polimeri.

La CVD richiede tipicamente temperature elevate per guidare le reazioni chimiche necessarie, il che può limitare i tipi di substrati che possono essere utilizzati.

Purezza e Densità del Film

La CVD può spesso produrre film di purezza superiore e con meno difetti rispetto alla PVD. La natura chimica del processo consente un maggiore controllo sulla stechiometria e può portare a film più densi e robusti.

Geometria del Substrato

La capacità della CVD di rivestire uniformemente forme tridimensionali complesse è il suo vantaggio principale. La PVD fatica con gli effetti di "ombreggiatura" su superfici non piane a causa della sua natura a linea di vista.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta tra queste due tecniche fondamentali dipende interamente dai requisiti specifici del tuo prodotto finale e dal materiale con cui stai lavorando.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse o il raggiungimento della massima purezza del film: la CVD è spesso la scelta superiore grazie alla sua eccellente conformabilità e precisione guidata chimicamente.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore o la deposizione di leghe metalliche: le temperature di processo più basse della PVD e la versatilità con i materiali sorgente offrono un vantaggio distinto.

- Se la tua attenzione principale sono i rivestimenti duri meccanici o decorativi: le tecniche PVD come lo sputtering sono standard industriali per la creazione di superfici durevoli e resistenti all'usura su utensili e componenti.

In definitiva, sia la PVD che la CVD sono piattaforme potenti per l'ingegnerizzazione dei materiali su scala nanometrica, ognuna delle quali offre un insieme unico di capacità per risolvere sfide specifiche.

Tabella Riassuntiva:

| Tecnica | Principio Fondamentale | Vantaggio Chiave | Caso d'Uso Tipico |

|---|---|---|---|

| Deposizione Fisica da Fase Vapore (PVD) | Trasporto fisico del materiale vaporizzato | Elaborazione a temperatura più bassa | Rivestimento di substrati sensibili al calore, leghe metalliche, rivestimenti decorativi/duri |

| Deposizione Chimica da Fase Vapore (CVD) | Reazione chimica dei gas precursori | Rivestimento conforme superiore su forme 3D complesse | Film ad alta purezza, dispositivi a semiconduttore, componenti intricati |

Hai bisogno della giusta soluzione di deposizione di film sottili per il tuo laboratorio? Scegliere tra PVD e CVD è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo l'esperienza e la tecnologia per soddisfare le tue specifiche esigenze di laboratorio. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e trovare il sistema di deposizione perfetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli