I due metodi primari di riscaldamento a induzione industriale sono rappresentati dal forno a induzione a crogiolo e dal forno a induzione a canale. Sebbene entrambi utilizzino l'induzione elettromagnetica per generare calore direttamente all'interno di un metallo, la loro costruzione interna determina applicazioni molto diverse, dalla siderurgia primaria al mantenimento dell'alluminio fuso.

La differenza essenziale risiede nella loro funzione: i forni a crogiolo sono fonditori primari versatili, ideali per un'ampia gamma di metalli, mentre i forni a canale sono specialisti altamente efficienti, utilizzati principalmente per il mantenimento e il surriscaldamento di leghe già fuse a bassa temperatura.

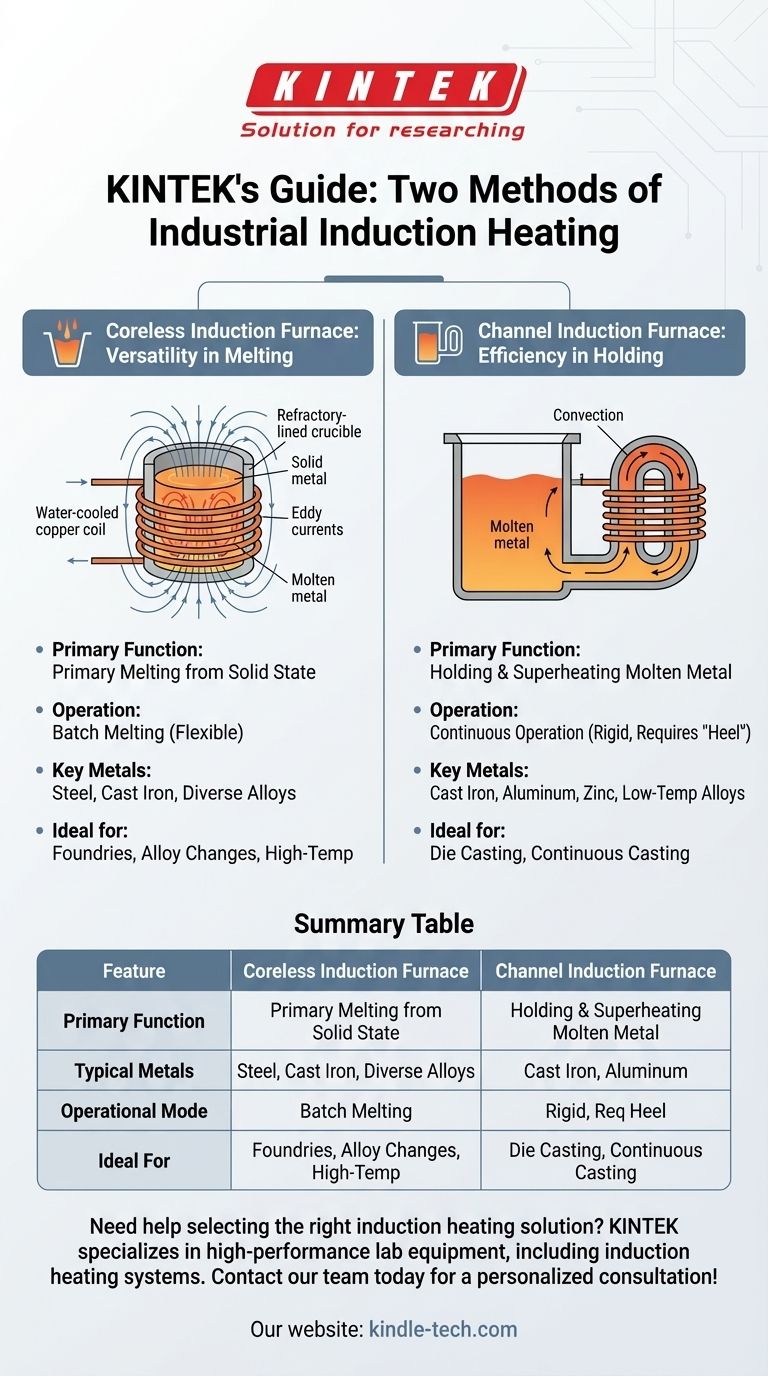

Il Forno a Induzione a Crogiolo: Versatilità nella Fusione

Un forno a crogiolo è il design più comune per la fusione di metalli dallo stato solido. Funziona come un vero trasformatore in cui il primario è la bobina del forno e il secondario è la carica metallica stessa.

Come Funziona

Il forno è costituito da un crogiolo rivestito di refrattario che contiene il metallo da fondere. Questo crogiolo è circondato da una bobina di rame raffreddata ad acqua.

Quando una potente corrente alternata passa attraverso la bobina, crea un campo magnetico forte e invertente. Questo campo induce potenti correnti parassite all'interno della carica metallica, generando un calore immenso attraverso la resistenza elettrica e fondendola rapidamente.

Applicazioni Chiave

Il forno a crogiolo è eccezionalmente versatile. Viene utilizzato per fondere un'ampia gamma di metalli, tra cui acciaio, ghisa e varie leghe non ferrose.

La sua capacità di iniziare la fusione da una carica fredda e solida lo rende ideale per le fonderie che operano a lotti o cambiano frequentemente il tipo di lega che stanno fondendo.

Il Forno a Induzione a Canale: Efficienza nel Mantenimento

Un forno a canale è progettato meno per la fusione primaria e più per il mantenimento di grandi volumi di metallo fuso a una temperatura specifica con alta efficienza.

Come Funziona

Questo forno ha una camera principale per il mantenimento del metallo, collegata a un canale più piccolo e ad anello fatto di materiale refrattario. Una bobina di induzione è avvolta attorno a questo canale.

Il metallo fuso all'interno del canale forma un circuito secondario chiuso. La corrente indotta in questo anello genera calore, che poi circola attraverso il bagno principale di metallo tramite convezione naturale, mantenendo l'intero volume a una temperatura costante.

Applicazioni Chiave

I forni a canale eccellono come unità di mantenimento e surriscaldamento. Sono comunemente usati per leghe a basso punto di fusione come ghisa e metalli non ferrosi.

Poiché devono mantenere un "tallone" fuso continuo nel canale per funzionare, sono più adatti per operazioni di colata continua o semi-continua piuttosto che per la fusione a lotti.

Comprendere le Differenze Chiave

La scelta tra questi due tipi di forno si riduce alla comprensione dei compromessi tra versatilità ed efficienza specializzata.

Fusione vs. Mantenimento

Il forno a crogiolo è un fonditore primario. Il suo design è ottimizzato per trasformare il metallo solido in liquido.

Il forno a canale è un recipiente di mantenimento. È molto più efficiente termicamente nel mantenere la temperatura di un bagno già fuso per lunghi periodi.

Gamma di Applicazioni

Il riscaldamento intenso e diretto di un forno a crogiolo lo rende adatto per leghe ad alta temperatura come l'acciaio.

Il design di un forno a canale lo rende più adatto per metalli a bassa temperatura. È un cavallo di battaglia in settori come la pressofusione di alluminio e zinco.

Flessibilità Operativa

Un forno a crogiolo offre un'elevata flessibilità. Può essere avviato a freddo e completamente svuotato tra una fusione e l'altra, consentendo facili cambi di lega.

Un forno a canale è operativamente rigido. Deve rimanere acceso e riempito di metallo fuso, rendendolo inadatto per operazioni che richiedono frequenti arresti o cambi di lega.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo specifico processo industriale determinerà quale tecnologia di forno è lo strumento corretto per il lavoro.

- Se il tuo obiettivo principale è fondere acciaio solido o leghe diverse a lotti: Il forno a crogiolo fornisce la potenza e la flessibilità necessarie.

- Se il tuo obiettivo principale è mantenere grandi quantità di ghisa o alluminio fuso a una temperatura stabile per la colata: Il forno a canale offre un'efficienza termica superiore per questo compito.

- Se il tuo obiettivo principale è surriscaldare o regolare la chimica del metallo già fuso: Il riscaldamento delicato e continuo di un forno a canale è la soluzione ideale.

Comprendere il design fondamentale di ogni forno ti consente di selezionare la tecnologia più efficace ed efficiente per il tuo processo metallurgico.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione a Crogiolo | Forno a Induzione a Canale |

|---|---|---|

| Funzione Primaria | Fusione Primaria | Mantenimento & Surriscaldamento |

| Metalli Tipici | Acciaio, Ghisa, Leghe Diverse | Ghisa, Alluminio, Zinco |

| Modalità Operativa | Fusione a Lotti (Flessibile) | Funzionamento Continuo (Rigido) |

| Ideale Per | Fonderie, Cambi di Lega | Pressofusione, Colata Continua |

Hai bisogno di aiuto per selezionare la giusta soluzione di riscaldamento a induzione per il tuo laboratorio o fonderia?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione per processi metallurgici. Che tu abbia bisogno della versatile potenza di fusione di un forno a crogiolo o delle efficienti capacità di mantenimento di un forno a canale, i nostri esperti possono aiutarti a identificare la tecnologia perfetta per migliorare la tua efficienza e i tuoi risultati.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri la differenza KINTEK!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della brasatura? Una guida all'unione di metalli forte e pulita

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Come l'attrezzatura per la fusione ad arco sotto vuoto facilita la preparazione della lega Ti-Cr-Al-Nb? Spiegazione della fusione ad alta temperatura di precisione

- Quali sono i diversi tipi di processi di fusione? Dalla fusione per estrazione alla fusione in sospensione per la massima purezza

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna