In un mulino a sfere, i tipi di mezzi di macinazione più comunemente usati sono le sfere in acciaio inossidabile, le sfere in ceramica e i ciottoli di selce. Ciascuno è selezionato in base alle sue proprietà materiali uniche, che influenzano direttamente il processo di macinazione, l'efficienza e la purezza del prodotto finale.

La selezione dei mezzi di macinazione non è una scelta banale; è una variabile di processo critica. Il mezzo ideale è determinato bilanciando la necessità di efficienza di macinazione con il livello accettabile di contaminazione del prodotto e il costo operativo complessivo.

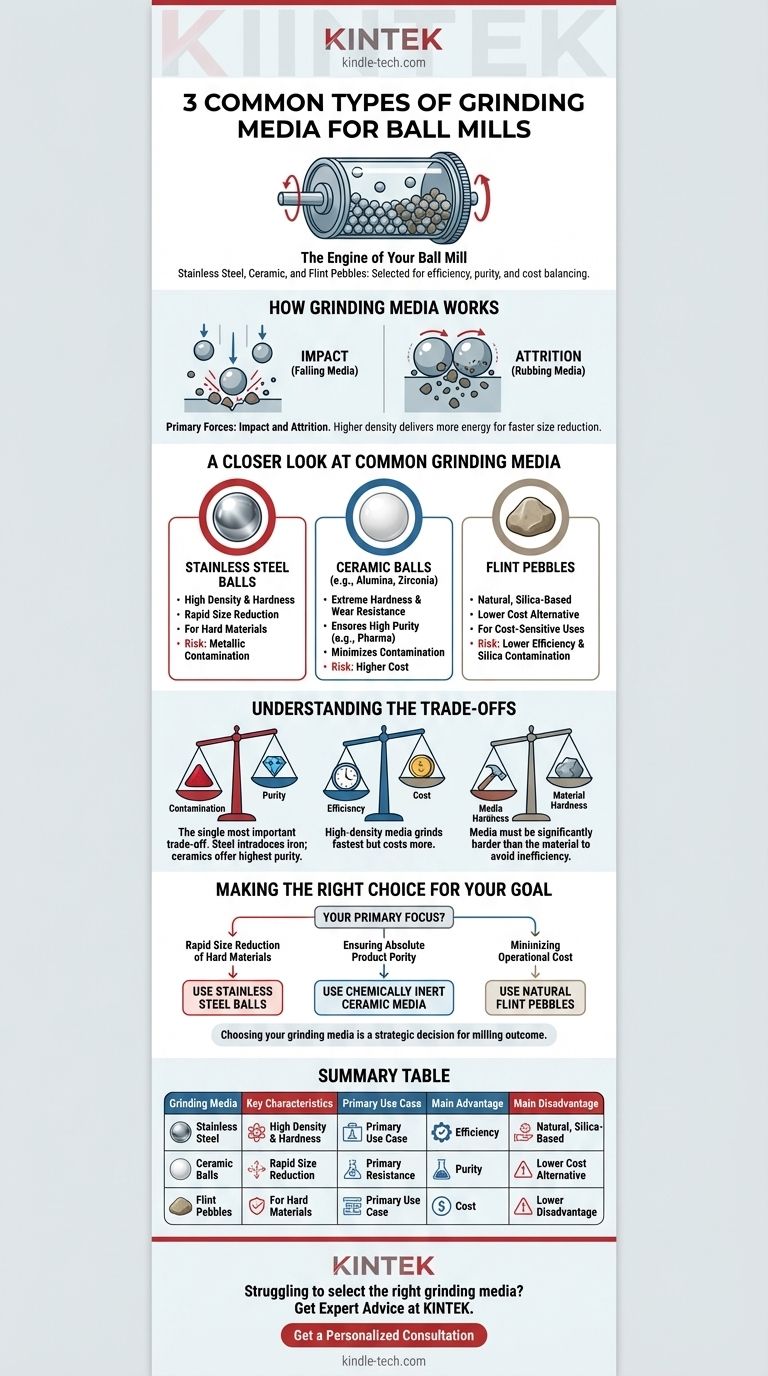

Come funzionano i mezzi di macinazione

La meccanica dell'attrito

I mezzi di macinazione sono il motore di un mulino a sfere. Mentre il tamburo del mulino ruota, i mezzi vengono sollevati e poi cadono a cascata o a cataratta, creando una potente azione di macinazione.

Questa azione scompone le particelle attraverso due forze primarie: l'impatto della caduta dei mezzi e l'attrito dello sfregamento dei mezzi tra loro e contro il materiale.

Il ruolo dell'energia e del movimento

L'energia cinetica dei mezzi è fondamentale. La velocità e la massa di ogni elemento di macinazione dettano l'energia di collisione.

Mezzi a densità più elevata, come l'acciaio, forniscono più energia d'impatto, portando a una più rapida riduzione delle dimensioni. Le forze di attrito e di sfregamento contribuiscono in modo significativo al processo di macinazione, specialmente per ottenere particelle molto fini.

Uno sguardo più approfondito ai comuni mezzi di macinazione

Sfere in acciaio inossidabile

L'acciaio inossidabile è un mezzo ad alta densità e alta durezza. Questo lo rende estremamente efficace per la macinazione di materiali duri e per applicazioni in cui la rapida riduzione delle dimensioni delle particelle è l'obiettivo primario.

La sua elevata massa fornisce la massima energia d'impatto in caso di collisione, frantumando le particelle più dure in modo efficiente. Tuttavia, il suo principale svantaggio è il potenziale di contaminazione metallica.

Sfere in ceramica

I mezzi ceramici, come quelli realizzati in allumina o zirconia, sono apprezzati per la loro estrema durezza e l'eccellente resistenza all'usura.

Questa durezza li rende altamente durevoli e, soprattutto, minimizza il rischio di contaminare il prodotto macinato. Sono la scelta standard in settori come la farmaceutica, l'elettronica e i prodotti chimici speciali dove la purezza del prodotto non è negoziabile.

Ciottoli di selce

I ciottoli di selce sono un mezzo di macinazione naturale a base di silice. Sono un'alternativa a basso costo ai mezzi ingegnerizzati come le sfere di acciaio o ceramica.

Poiché hanno una densità inferiore e una forma meno uniforme, la loro efficienza di macinazione è generalmente inferiore. Sono tipicamente utilizzati in applicazioni in cui il costo è un fattore importante e una leggera contaminazione da silice è accettabile, come in alcune preparazioni di smalti ceramici.

Comprendere i compromessi

Contaminazione vs. Purezza

Il compromesso più importante è il rischio di contaminazione. Tutti i mezzi di macinazione si consumeranno nel tempo, introducendo piccole quantità del proprio materiale nel prodotto.

L'acciaio introduce ferro, il che è inaccettabile per molte applicazioni. Le ceramiche inerti offrono la massima purezza ma a un costo più elevato.

Efficienza di macinazione vs. Costo

Esiste una relazione diretta tra la densità del mezzo e la sua efficienza di macinazione. L'acciaio ad alta densità macina più velocemente ma è più costoso e provoca maggiore usura del rivestimento del mulino.

I mezzi a bassa densità e a basso costo come i ciottoli di selce sono meno efficienti, richiedendo tempi di macinazione più lunghi per ottenere lo stesso risultato.

Durezza del mezzo vs. Durezza del materiale

Un principio fondamentale è che il mezzo di macinazione deve essere significativamente più duro del materiale da lavorare.

L'uso di un mezzo più morbido su un materiale duro comporterà la macinazione del mezzo stesso anziché del prodotto, portando a una contaminazione estrema e a una macinazione inefficiente.

Fare la scelta giusta per il tuo obiettivo

In definitiva, il mezzo corretto dipende interamente dai requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la rapida riduzione delle dimensioni di materiali duri: Le sfere in acciaio inossidabile ad alta densità forniscono l'energia d'impatto necessaria.

- Se il tuo obiettivo principale è garantire l'assoluta purezza del prodotto: I mezzi ceramici chimicamente inerti sono l'unica scelta affidabile.

- Se il tuo obiettivo principale è minimizzare i costi operativi per materiali meno sensibili: I ciottoli di selce naturali possono essere una soluzione economica.

La scelta dei mezzi di macinazione è una decisione strategica che controlla direttamente il risultato del tuo processo di macinazione.

Tabella riassuntiva:

| Mezzo di macinazione | Caratteristiche chiave | Caso d'uso primario | Vantaggio principale | Svantaggio principale |

|---|---|---|---|---|

| Sfere in acciaio inossidabile | Alta densità, alta durezza | Rapida riduzione delle dimensioni di materiali duri | Massima efficienza di macinazione | Rischio di contaminazione metallica |

| Sfere in ceramica | Estrema durezza, chimicamente inerte | Applicazioni che richiedono alta purezza (farmaceutica, elettronica) | Eccellente purezza del prodotto | Costo più elevato |

| Ciottoli di selce | Naturale, bassa densità, costo inferiore | Applicazioni sensibili al costo dove la contaminazione da silice è accettabile | Basso costo operativo | Minore efficienza di macinazione |

Fai fatica a selezionare il mezzo di macinazione giusto per i tuoi requisiti specifici di materiale e purezza?

La scelta del mezzo di macinazione è una variabile critica che influisce direttamente sulla qualità del prodotto, sull'efficienza e sui costi. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusa una gamma completa di mezzi di macinazione per mulini a sfere. I nostri esperti possono aiutarti a navigare tra i compromessi tra contaminazione, efficienza e costi per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Contattaci oggi stesso per discutere la tua applicazione e garantire risultati ottimali per il tuo processo di macinazione.

Richiedi una Consulenza Personalizzata

Guida Visiva

Prodotti correlati

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

Domande frequenti

- Qual è la differenza tra un mulino a palle e un mulino planetario? Scegli lo strumento di macinazione giusto per il tuo laboratorio

- Come funziona un mulino planetario? Sfruttare l'impatto ad alta energia per la nano-macinazione

- Qual è la differenza tra un mulino a sfere e un mulino a sfere planetario? Sblocca la giusta tecnologia di macinazione per il tuo laboratorio

- Quali sono i parametri di un mulino a sfere planetario? Velocità principale, tempo e mezzi per una macinazione perfetta

- Cos'è un mulino a biglie planetario? Ottieni una macinazione rapida e ad alta energia per materiali avanzati