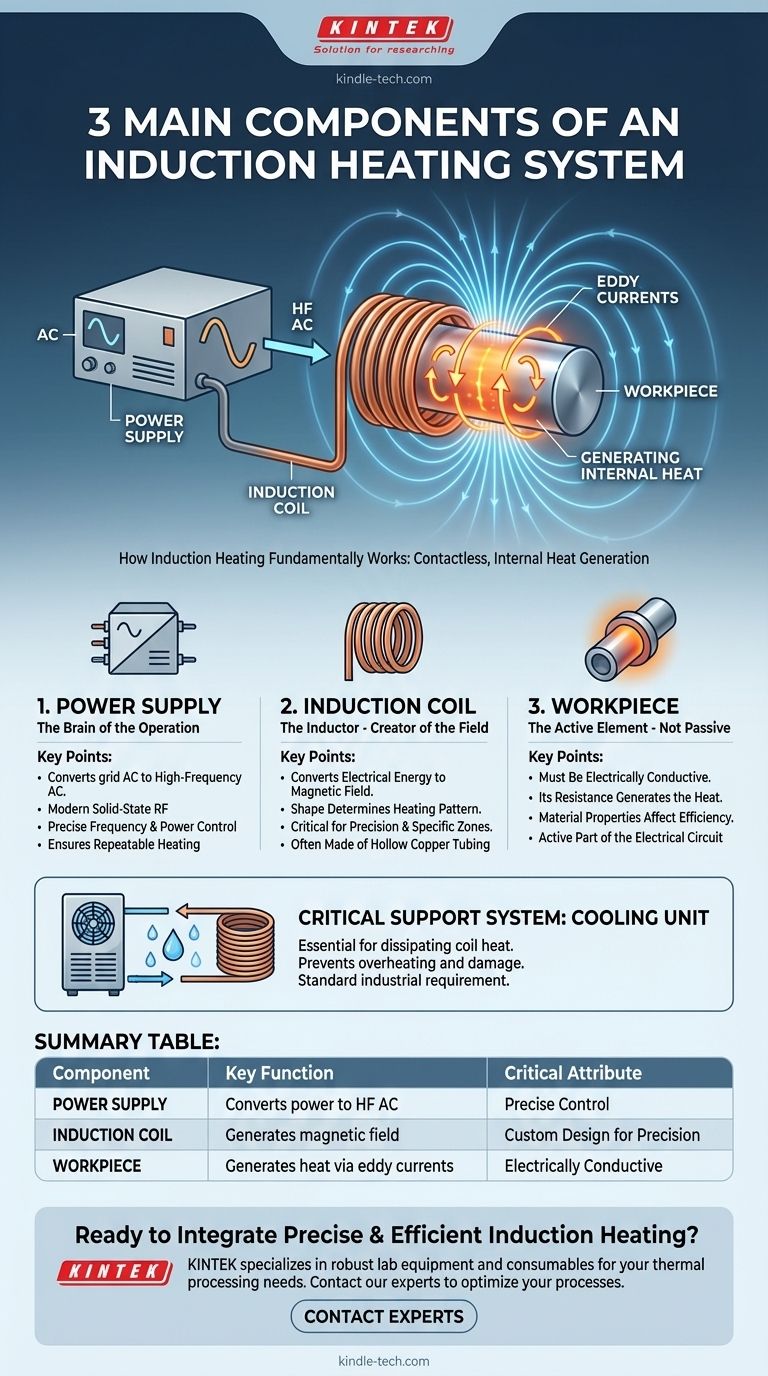

Nel suo nucleo, un sistema di riscaldamento a induzione opera utilizzando tre componenti principali: l'alimentatore, la bobina a induzione e il pezzo da lavorare che viene riscaldato. Questi elementi lavorano insieme per generare calore direttamente all'interno di un materiale conduttivo, sfruttando i principi fondamentali dell'elettromagnetismo per ottenere risultati rapidi e precisi senza contatto fisico.

Il principio centrale è l'induzione elettromagnetica. Una corrente alternata ad alta frequenza nella bobina crea un campo magnetico potente e mutevole, che a sua volta induce correnti elettriche (note come correnti parassite) all'interno del pezzo da lavorare, generando calore dall'interno verso l'esterno.

Come Funziona Fondamentalmente il Riscaldamento a Induzione

Per comprendere i componenti, è essenziale afferrare prima la fisica in gioco. Il processo è pulito, senza contatto e straordinariamente efficiente perché il calore non viene trasferito da una fonte esterna, ma viene generato all'interno della parte stessa.

Creazione del Campo Magnetico

Il processo inizia quando una corrente alternata (AC) proveniente dall'alimentatore fluisce attraverso la bobina a induzione. Questo flusso di elettricità genera un campo magnetico concentrato e rapidamente alternato attorno alla bobina, come descritto dalle equazioni di Maxwell.

Induzione delle Correnti Parassite

Quando un pezzo da lavorare elettricamente conduttivo viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del materiale. Queste sono note come correnti parassite (eddy currents).

Generazione di Calore Interno

La resistenza elettrica naturale del pezzo da lavorare si oppone al flusso di queste correnti parassite. Questa opposizione crea attrito a livello molecolare, che si manifesta come calore intenso e localizzato. È questo attrito interno, e non una fiamma esterna o un elemento riscaldante, che riscalda la parte.

Una Ripartizione dei Componenti Principali

Ciascuno dei tre componenti principali svolge un ruolo distinto e indispensabile nel successo del processo di induzione. Il sistema è efficace solo quanto il suo anello più debole.

L'Alimentatore (Power Supply)

L'alimentatore è il cervello dell'operazione. Prende l'alimentazione CA standard dalla rete e la converte in una corrente alternata ad alta frequenza adatta per il riscaldamento a induzione.

I sistemi moderni utilizzano alimentatori RF (Radio Frequenza) a stato solido perché la loro frequenza di uscita e la potenza possono essere controllate con precisione, consentendo cicli di riscaldamento ripetibili e ottimizzati.

La Bobina a Induzione (L'Induttore)

La bobina a induzione, tipicamente realizzata in tubo di rame, è il luogo in cui l'energia elettrica viene convertita in campo magnetico. È probabilmente il componente più critico per i risultati specifici dell'applicazione.

La forma e il design della bobina determinano la forma del campo magnetico e, di conseguenza, dove viene generato il calore nel pezzo da lavorare. Ciò consente un riscaldamento incredibilmente preciso di aree specifiche.

Il Pezzo da Lavorare (Workpiece)

Il pezzo da lavorare non è un elemento passivo; è una parte attiva del circuito elettrico. Affinché l'induzione funzioni, il materiale deve essere elettricamente conduttivo.

Le proprietà specifiche del materiale del pezzo da lavorare — la sua conduttività e le sue caratteristiche magnetiche — determineranno l'efficienza con cui si riscalda in risposta alle correnti indotte.

Sistemi di Supporto Essenziali da Considerare

Sebbene i tre componenti sopra menzionati siano il nucleo del processo, le applicazioni industriali richiedono quasi sempre un sistema di supporto critico per funzionare in modo affidabile.

L'Assoluta Necessità di Raffreddamento

Le enormi correnti che fluiscono attraverso la bobina a induzione generano un calore significativo nella bobina stessa a causa della resistenza elettrica. Senza un raffreddamento attivo, la bobina si surriscalderebbe rapidamente e si scioglierebbe.

Per questo motivo, un unità di raffreddamento ad acqua o un refrigeratore è una parte standard e necessaria di qualsiasi installazione di riscaldamento a induzione industriale. L'acqua viene tipicamente fatta circolare attraverso i tubi di rame cavi della bobina per dissipare questo calore di scarto e proteggere l'attrezzatura.

Come Applicare Questo al Tuo Obiettivo

Comprendere il ruolo di ciascun componente ti consente di concentrarti sulle variabili che contano di più per la tua applicazione specifica.

- Se la tua attenzione principale è la velocità e l'efficienza: Concentrati sull'accoppiamento, che è la prossimità fisica della bobina a induzione al pezzo da lavorare. Una bobina più vicina e più sagomata trasferisce energia molto più velocemente.

- Se la tua attenzione principale è la precisione e il controllo: Il design della bobina a induzione è la tua variabile più importante. Bobine sagomate su misura sono essenziali per riscaldare zone specifiche o geometrie complesse.

- Se la tua attenzione principale è la longevità del sistema: Un sistema di raffreddamento ad acqua dimensionato e mantenuto correttamente è irrinunciabile. È il fattore più importante per proteggere l'alimentatore e la bobina dai danni.

Comprendendo come interagiscono questi componenti, sei messo in condizione di specificare, utilizzare e risolvere i problemi di qualsiasi sistema di riscaldamento a induzione in modo efficace.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Attributo Critico |

|---|---|---|

| Alimentatore | Converte l'alimentazione di rete in CA ad alta frequenza | Controllo preciso di frequenza e potenza |

| Bobina a Induzione | Genera il campo magnetico alternato | Design personalizzato per schemi di riscaldamento precisi |

| Pezzo da Lavorare | Genera calore interno tramite correnti parassite indotte | Deve essere elettricamente conduttivo |

Pronto a integrare un riscaldamento a induzione preciso ed efficiente nel tuo laboratorio o linea di produzione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio robuste e materiali di consumo su misura per le tue specifiche esigenze di lavorazione termica. Sia che il tuo obiettivo sia il riscaldamento rapido, il controllo preciso della temperatura per geometrie complesse o garantire la massima longevità del sistema, la nostra esperienza nella tecnologia di riscaldamento a induzione può aiutarti a raggiungerlo.

Contatta oggi i nostri esperti per discutere come possiamo ottimizzare i tuoi processi di riscaldamento e fornire le prestazioni affidabili richieste dal tuo laboratorio.

Guida Visiva

Prodotti correlati

- Circolatore Termostatizzabile Riscaldante Raffreddante da 30L per Bagno d'Acqua di Raffreddamento a Temperatura Costante Alta e Bassa

- Circolatore termostatico riscaldante e refrigerante da 20L per reazioni a temperatura costante alta e bassa

- Pressa piana riscaldata a infrarossi

- Circolatore per bagni d'acqua riscaldante e refrigerante da 50L per reazioni a temperatura costante alta e bassa

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

Domande frequenti

- Come fanno i sistemi di raffreddamento a circolazione o le unità a temperatura costante a garantire l'accuratezza scientifica nei test di colonna di adsorbimento dinamico?

- Qual è la funzione di un bagno d'acqua a temperatura costante nella cinetica di assorbimento della CO2? Ottenere ricerche ad alta precisione

- Qual è la funzione principale dei bagni termostatici e dei refrigeratori? Padroneggiare la stabilità termica precisa per campioni liquidi

- Come funziona un bagno termostatico? Padroneggiare il riscaldamento preciso e delicato per il tuo laboratorio

- In che modo un termostato a circolazione ad alta precisione contribuisce agli studi sulla cinetica di dissoluzione dei minerali?