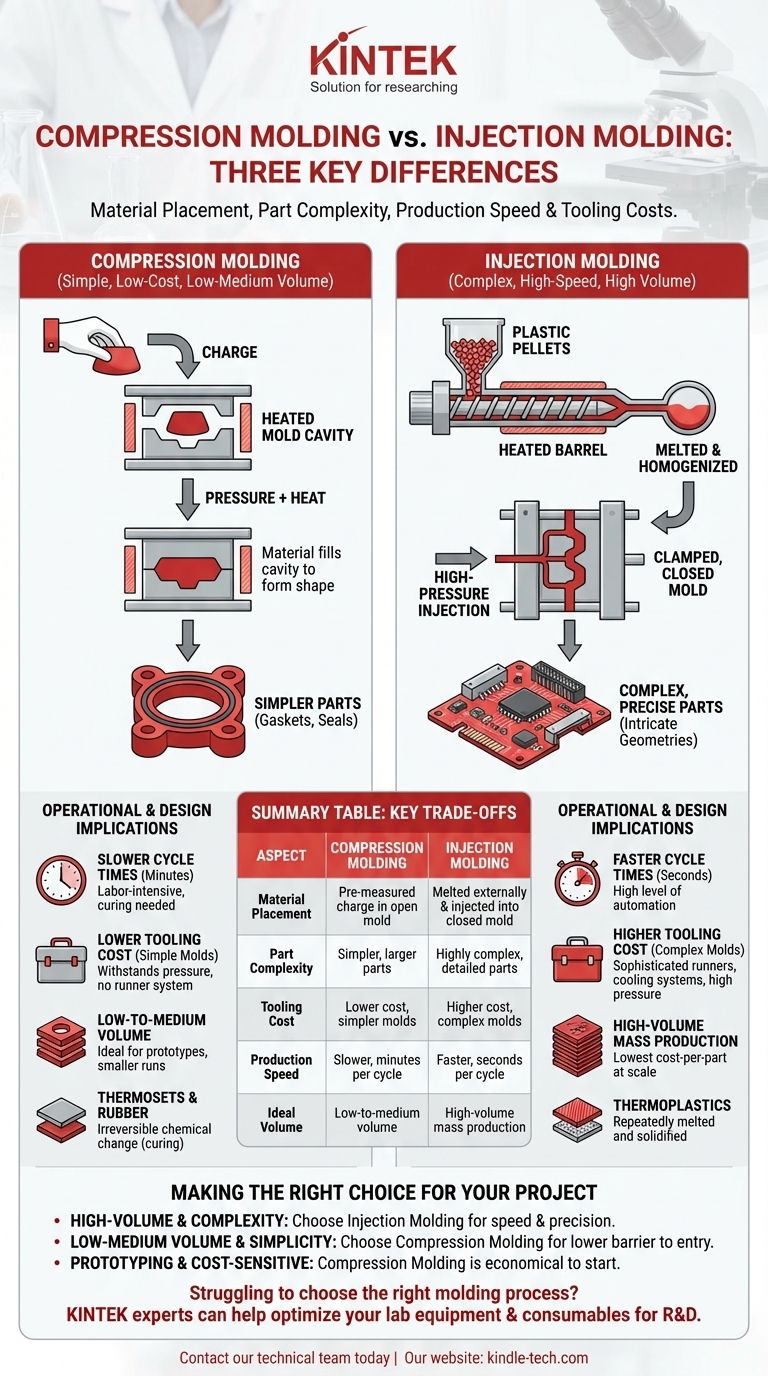

In parole povere, le tre differenze principali tra lo stampaggio a compressione e lo stampaggio a iniezione sono il metodo di posizionamento del materiale, la complessità dei pezzi che possono produrre e la velocità di produzione e i costi degli utensili associati. Nello stampaggio a compressione, il materiale viene posto direttamente in una cavità dello stampo riscaldato che poi si chiude per formare il pezzo, mentre lo stampaggio a iniezione fonde il materiale esternamente e poi lo inietta ad alta pressione in uno stampo chiuso.

La distinzione fondamentale risiede in un compromesso: lo stampaggio a compressione è un processo più semplice e meno costoso, ideale per pezzi grandi e meno complessi in volumi da bassi a medi, mentre lo stampaggio a iniezione è un processo automatizzato e ad alta velocità adatto alla produzione di pezzi intricati e ad alta precisione in grandi volumi.

La differenza fondamentale nel processo

La distinzione più significativa è come e dove la materia prima viene preparata e formata nel prodotto finale. Questo passaggio iniziale determina le capacità e i limiti di ciascun processo.

Come funziona lo stampaggio a compressione

Nello stampaggio a compressione, una quantità pre-misurata di materiale di stampaggio, chiamata carica, viene posta direttamente nella metà inferiore di una cavità dello stampo riscaldata e aperta.

La metà superiore dello stampo viene quindi chiusa, applicando un'immensa pressione. Questa pressione, combinata con il calore, fa sì che il materiale si diffonda e riempia l'intera cavità, dandogli la forma desiderata.

Come funziona lo stampaggio a iniezione

Lo stampaggio a iniezione è un processo più complesso e automatizzato. I pellet di plastica vengono alimentati in una tramoggia, quindi fusi e omogeneizzati da una vite senza fine all'interno di un cilindro riscaldato.

Una volta completamente fusa, questa plastica viene iniettata con forza ad alta pressione in uno stampo chiuso e bloccato. Il materiale riempie i percorsi e le cavità intricate dello stampo prima di essere raffreddato ed espulso.

Implicazioni operative e di progettazione chiave

La differenza nella meccanica del processo porta a variazioni significative negli utensili, nelle capacità di progettazione dei pezzi e nell'efficienza produttiva.

Complessità e precisione dei pezzi

Lo stampaggio a iniezione eccelle nella produzione di pezzi altamente complessi e dettagliati. L'iniezione ad alta pressione può forzare il materiale in caratteristiche piccole e intricate, consentendo geometrie complesse, pareti sottili e tolleranze di alta precisione.

Lo stampaggio a compressione è più adatto per pezzi più semplici, spesso più grandi e più voluminosi come guarnizioni, sigilli e componenti elettrici. Ha difficoltà a riempire i dettagli fini che lo stampaggio a iniezione gestisce con facilità.

Utensili (Stampi) e investimento iniziale

Gli utensili per lo stampaggio a compressione sono significativamente più semplici ed economici. Lo stampo deve solo resistere alla pressione di serraggio e non richiede il complesso sistema di canali e porte necessari per gestire il flusso del materiale.

Gli stampi a iniezione sono progetti ingegneristici altamente complessi e costosi. Devono resistere a immense pressioni di iniezione e incorporare canali sofisticati (canali di colata, porte, materozze) e sistemi di raffreddamento, il che comporta costi iniziali molto più elevati.

Velocità di produzione e tempi ciclo

Grazie al suo elevato livello di automazione, lo stampaggio a iniezione è estremamente veloce, con tempi ciclo spesso misurati in secondi. Ciò lo rende la scelta chiara per la produzione di massa ad alto volume.

Lo stampaggio a compressione è un processo più lento e più dispendioso in termini di manodopera. I cicli di caricamento della carica, chiusura della pressa, polimerizzazione ed estrazione del pezzo possono richiedere diversi minuti, rendendolo adatto per cicli di produzione da bassi a medi volumi.

Comprendere i compromessi

Scegliere tra questi metodi richiede una chiara comprensione degli obiettivi del progetto, poiché i vantaggi di uno sono spesso gli svantaggi dell'altro.

L'equazione del costo per pezzo

Sebbene lo stampaggio a iniezione abbia un costo iniziale degli utensili molto elevato, i suoi rapidi tempi ciclo portano a un costo per pezzo molto basso ad alti volumi.

Lo stampaggio a compressione ha un basso costo iniziale degli utensili, rendendolo ideale per prototipi e tirature più piccole. Tuttavia, il suo processo più lento e più manuale si traduce in un costo per pezzo più elevato all'aumentare del volume di produzione.

Considerazioni sui materiali

Lo stampaggio a compressione è eccezionalmente adatto per plastiche termoindurenti ed elastomeri come la gomma. Questi materiali subiscono un cambiamento chimico irreversibile (polimerizzazione) quando vengono riscaldati, cosa che il processo di compressione facilita perfettamente.

Sebbene alcuni termoindurenti possano essere stampati a iniezione, il processo è utilizzato prevalentemente per i termoplastici. Questi materiali possono essere ripetutamente fusi e solidificati senza degradazione, adattandosi perfettamente al ciclo di stampaggio a iniezione.

Fare la scelta giusta per il tuo progetto

La tua decisione dovrebbe essere guidata dai tuoi requisiti specifici in termini di volume, complessità, budget e materiale.

- Se la tua priorità è la produzione ad alto volume di pezzi complessi: Lo stampaggio a iniezione è la scelta superiore grazie alla sua velocità, precisione e basso costo unitario su scala.

- Se la tua priorità è la produzione a basso o medio volume di pezzi grandi e semplici: Lo stampaggio a compressione offre una barriera all'ingresso molto più bassa grazie ai suoi utensili convenienti.

- Se la tua priorità sono prototipi o cicli di produzione iniziali sensibili ai costi: Il basso investimento in utensili dello stampaggio a compressione lo rende l'opzione più economica per iniziare.

Comprendere queste differenze operative fondamentali ti consente di selezionare il processo di produzione che si allinea perfettamente con i tuoi obiettivi tecnici e finanziari.

Tabella riassuntiva:

| Aspetto | Stampaggio a Compressione | Stampaggio a Iniezione |

|---|---|---|

| Posizionamento del materiale | Carica pre-misurata posta nello stampo aperto | Materiale fuso esternamente e iniettato nello stampo chiuso |

| Complessità del pezzo | Pezzi più semplici e grandi (guarnizioni, sigilli) | Pezzi altamente complessi e dettagliati con pareti sottili |

| Costo degli utensili | Costo inferiore, stampi più semplici | Costo superiore, stampi complessi con canali/porte |

| Velocità di produzione | Più lento, minuti per ciclo | Più veloce, secondi per ciclo |

| Volume ideale | Volume da basso a medio | Produzione di massa ad alto volume |

| Idoneità del materiale | Eccellente per termoindurenti e gomma | Principalmente per termoplastici |

Hai difficoltà a scegliere il giusto processo di stampaggio per i tuoi materiali? Gli esperti di KINTEK possono aiutarti! Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo che supportano la R&S sia dello stampaggio a compressione che a iniezione. Sia che tu stia prototipando con lo stampaggio a compressione o aumentando la scala con lo stampaggio a iniezione, le nostre soluzioni garantiscono precisione ed efficienza.

Contatta oggi stesso il nostro team tecnico per discutere la tua applicazione specifica e scoprire come KINTEK può ottimizzare i tuoi processi di stampaggio.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Cos'è la tecnica dello stampaggio? Una guida alla produzione di componenti complessi e ad alto volume

- Qual è il processo di produzione della gomma stampata? Stampaggio a iniezione, a compressione o a trasferimento?

- Cos'è la capacità di iniezione di una pressa a iniezione? Ottimizza la dimensione della tua iniezione per pezzi impeccabili

- Quali sono i parametri da considerare per la selezione della pressa per stampaggio a parete sottile? Specifiche chiave per la produzione ad alta velocità

- Cosa si può realizzare con una macchina per lo stampaggio a iniezione? Produrre in serie parti in plastica di alta qualità in modo efficiente