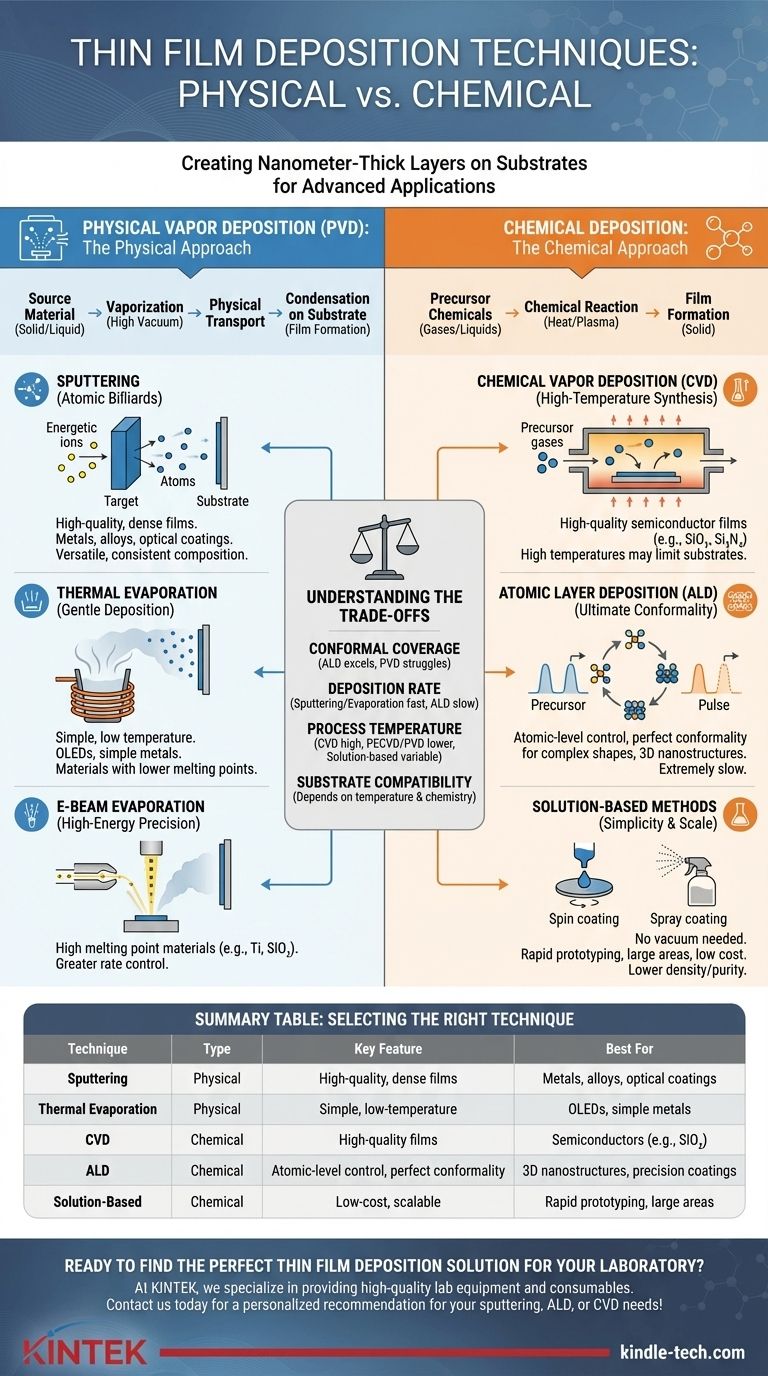

In sostanza, la deposizione di film sottili comporta l'applicazione di uno strato di materiale, spesso spesso solo pochi nanometri, su un substrato. Queste tecniche sono ampiamente suddivise in due famiglie: Physical Vapor Deposition (PVD), in cui un materiale viene trasferito fisicamente, e Chemical Deposition, in cui un nuovo materiale viene formato sul substrato attraverso reazioni chimiche. Esempi chiave includono sputtering ed evaporazione (PVD), e Chemical Vapor Deposition (CVD) e Atomic Layer Deposition (ALD) per i metodi chimici.

La sfida centrale non è semplicemente conoscere l'elenco delle tecniche di deposizione, ma capire che ogni metodo rappresenta un compromesso distinto. La tua scelta sarà sempre un equilibrio tra qualità del film, velocità di deposizione, compatibilità del materiale e costo del processo.

I Due Pilastri della Deposizione: Fisica vs. Chimica

La distinzione fondamentale tra le tecniche di deposizione risiede nel modo in cui il materiale del film arriva alla superficie del substrato. Questa differenza determina le proprietà del film e la complessità del processo.

L'Approccio Fisico: Spostare gli Atomi

Nella Physical Vapor Deposition (PVD), un materiale sorgente solido o liquido viene convertito in vapore e trasportato fisicamente al substrato, dove condensa per formare il film. Questo processo è quasi sempre condotto in un ambiente ad alto vuoto per garantirne la purezza.

L'Approccio Chimico: Costruire con le Molecole

Nella Deposizione Chimica, precursori chimici (gas o liquidi) vengono introdotti nel substrato. Viene quindi indotta una reazione chimica—spesso tramite calore o plasma—che fa decomporre i precursori e formare un nuovo film solido sulla superficie.

Una Panoramica delle Tecniche Fisiche Chiave (PVD)

I metodi PVD sono cavalli di battaglia per la deposizione di metalli, leghe e molti composti ceramici. Sono apprezzati per la creazione di film densi e di elevata purezza.

Sputtering: Biliardo Atomico

Lo Sputtering utilizza ioni energetici (tipicamente argon) per bombardare un "bersaglio" solido del materiale desiderato. Questo bombardamento espelle, o "sputterizza", atomi dal bersaglio, che poi viaggiano e si depositano sul substrato. È altamente versatile ed eccellente per depositare leghe e composti con composizione costante.

Evaporazione Termica: Deposizione Delicata

Questo è uno dei metodi PVD più semplici. Il materiale sorgente viene posto in un crogiolo e riscaldato sottovuoto fino a quando non evapora. Il vapore sale, viaggia in linea retta e condensa sul substrato più freddo. È adatto per materiali con punti di fusione più bassi, come alluminio o composti organici per OLED.

Evaporazione a Fascio di Elettroni: Precisione ad Alta Energia

L'Evaporazione a Fascio di Elettroni (E-Beam) è una forma più avanzata di evaporazione termica. Utilizza un fascio di elettroni ad alta energia per riscaldare il materiale sorgente. Ciò consente la deposizione di materiali con punti di fusione molto elevati, come biossido di titanio o di silicio, e offre un maggiore controllo sulla velocità di deposizione.

Una Panoramica delle Tecniche Chimiche Chiave

I metodi di deposizione chimica sono essenziali per creare film altamente uniformi e conformi, il che è fondamentale nella produzione di semiconduttori e per il rivestimento di forme complesse.

Chemical Vapor Deposition (CVD): Sintesi ad Alta Temperatura

Nel CVD, i gas precursori fluiscono sopra un substrato riscaldato. L'alta temperatura innesca una reazione chimica, depositando un film solido. Il CVD è una pietra miliare dell'industria dei semiconduttori per la produzione di film di biossido di silicio e nitruro di silicio di alta qualità, ma il suo requisito di alta temperatura può limitare i tipi di substrati utilizzabili.

Atomic Layer Deposition (ALD): Conformità Definitiva

L'ALD è una sottoclasse unica di CVD che costruisce film un singolo strato atomico alla volta. Utilizza una sequenza di reazioni chimiche auto-limitanti. Questo processo fornisce un controllo senza pari sullo spessore del film e può rivestire perfettamente strutture estremamente complesse e ad alto rapporto d'aspetto. Il compromesso è che è significativamente più lento rispetto ad altri metodi.

Metodi a Base di Soluzione: Semplicità e Scala

Tecniche come lo spin coating, il dip coating e la spray pyrolysis sono metodi chimici che non richiedono il vuoto. Un precursore chimico liquido (un sol-gel) viene applicato al substrato, seguito da un riscaldamento per guidare le reazioni e solidificare il film. Questi metodi sono semplici, a basso costo e scalabili, ma generalmente producono film di densità e purezza inferiori rispetto alle tecniche basate sui vapori.

Comprendere i Compromessi

La scelta della tecnica giusta richiede una chiara comprensione delle priorità del tuo progetto. Nessun metodo singolo è universalmente superiore.

Copertura Conforme: Rivestimento di Forme Complesse

La capacità di rivestire uniformemente una superficie non piatta è chiamata conformità. L'ALD offre una conformità quasi perfetta, rendendola ideale per nanostrutture 3D. Al contrario, i metodi PVD sono processi "a linea di vista" e faticano a rivestire pareti laterali o topografie complesse.

Velocità di Deposizione vs. Controllo del Film

Esiste un compromesso diretto tra velocità e precisione. Lo sputtering e l'evaporazione sono relativamente veloci, depositando molti nanometri al minuto. L'ALD, d'altra parte, è estremamente lento, depositando frazioni di nanometro al minuto, ma offre un controllo a livello di angstrom.

Temperatura del Processo e Compatibilità del Substrato

I processi ad alta temperatura come il CVD convenzionale possono danneggiare substrati sensibili come plastiche o alcuni componenti elettronici. Le tecniche PVD e i metodi specializzati come il Plasma-Enhanced CVD (PECVD) possono operare a temperature molto più basse, ampliando la gamma di substrati compatibili.

Selezione della Tecnica Giusta per la Tua Applicazione

La tua scelta deve essere guidata dal tuo obiettivo primario.

- Se la tua attenzione principale è la massima precisione e il rivestimento di strutture 3D complesse: L'ALD è la scelta impareggiabile grazie al suo controllo a livello atomico e alla perfetta conformità.

- Se la tua attenzione principale è la deposizione di metalli di alta qualità o rivestimenti ottici ad alta velocità: Lo Sputtering (PVD) offre un eccellente equilibrio tra qualità del film e produttività industriale.

- Se la tua attenzione principale è la deposizione di materiali organici sensibili per OLED o metalli semplici per l'elettronica: L'Evaporazione Termica (PVD) è un metodo delicato ed economico.

- Se la tua attenzione principale è la prototipazione rapida o il rivestimento di grandi aree a basso costo senza vuoto: I metodi a base di soluzione come lo spin coating o la spray pyrolysis sono le opzioni più pratiche.

Allineando i punti di forza e di debolezza unici di ciascuna tecnica con il tuo obiettivo finale, puoi selezionare con sicurezza il metodo di deposizione che porterà a un risultato di successo.

Tabella Riassuntiva:

| Tecnica | Tipo | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Sputtering (PVD) | Fisica | Film densi di alta qualità | Metalli, leghe, rivestimenti ottici |

| Evaporazione Termica (PVD) | Fisica | Semplice, bassa temperatura | OLED, metalli semplici |

| CVD | Chimica | Film di alta qualità | Semiconduttori (es. SiO₂) |

| ALD | Chimica | Controllo a livello atomico, conformità perfetta | Nanostrutture 3D, rivestimenti di precisione |

| A Base di Soluzione (es. Spin Coating) | Chimica | Basso costo, scalabile | Prototipazione rapida, grandi aree |

Pronto a trovare la soluzione di deposizione di film sottili perfetta per il tuo laboratorio? La tecnica giusta è fondamentale per ottenere la qualità del film, l'uniformità e le prestazioni richieste dalla tua ricerca. In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a selezionare il sistema PVD o di deposizione chimica ideale—che si tratti di uno strumento di sputtering per rivestimenti metallici o di un reattore ALD per film ultrasottili—garantendo il successo del tuo progetto. Contattaci oggi per discutere della tua applicazione specifica e ricevere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale