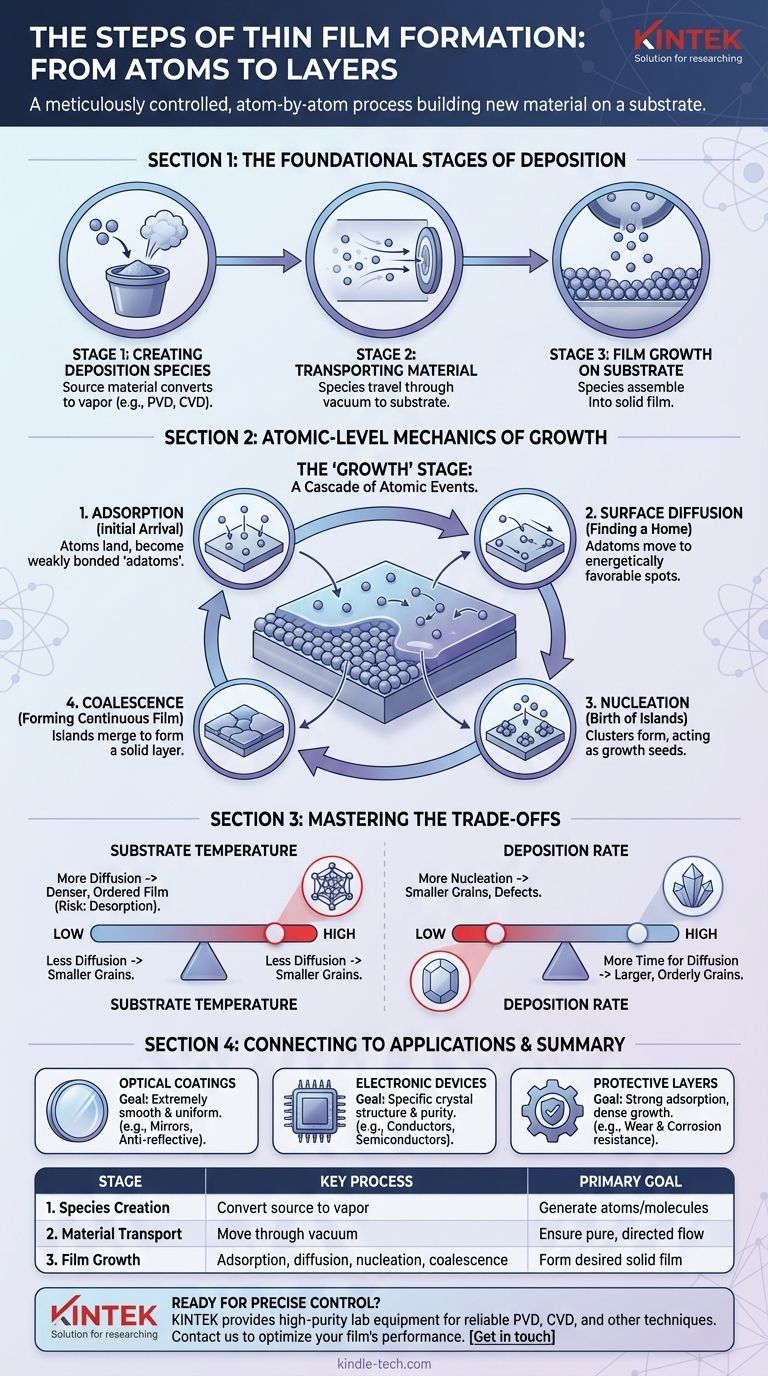

Alla sua base, la formazione di un film sottile è un processo meticolosamente controllato che costruisce un nuovo strato di materiale, atomo per atomo, su un substrato. L'intero processo può essere suddiviso in tre fasi principali: la creazione di specie atomiche o molecolari da un materiale sorgente, il trasporto di queste specie a un substrato e, infine, la loro crescita controllata in un film solido sulla superficie del substrato.

La formazione di film sottili non è semplicemente un processo di rivestimento; è una sequenza di eventi a livello atomico. Le proprietà finali del film sono dettate dall'interazione tra gli atomi che arrivano su una superficie (adsorbimento), si muovono su di essa (diffusione) e si assemblano in una struttura stabile (nucleazione).

Le Fasi Fondamentali della Deposizione

Ogni processo di deposizione di film sottili, sia fisico che chimico, segue una sequenza fondamentale per spostare il materiale da una sorgente a un substrato. Questo avviene all'interno di un ambiente altamente controllato, tipicamente una camera a vuoto, per garantire purezza e precisione.

Fase 1: Creazione delle Specie di Deposizione

Il primo passo è generare gli atomi o le molecole che formeranno il film. Ciò comporta la conversione di un materiale sorgente solido o liquido in una fase vapore. Il metodo utilizzato per fare ciò è un differenziatore primario tra tecniche di deposizione come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Vapore (CVD).

Fase 2: Trasporto del Materiale al Substrato

Una volta create le specie, devono viaggiare dalla sorgente al substrato bersaglio. Questo viaggio avviene attraverso la camera a vuoto. Il percorso e l'energia di queste particelle sono variabili critiche che influenzano la qualità e le caratteristiche del film finale.

Fase 3: Crescita del Film sulla Superficie del Substrato

Questa è la fase finale e più complessa, in cui le specie trasportate arrivano al substrato e si assemblano in un film solido e continuo. Questa crescita non è istantanea, ma piuttosto una cascata di distinti eventi fisici a livello atomico.

La Meccanica a Livello Atomico della Crescita del Film

La fase di "crescita" è dove la struttura e le proprietà finali del film sono veramente definite. Consiste in diversi fenomeni fisici concorrenti che avvengono simultaneamente sulla superficie del substrato.

Adsorbimento: L'Arrivo Iniziale

Atomi, ioni o molecole dalla fase vapore si posano per primi sul substrato. Questo attaccamento iniziale è chiamato adsorbimento. Queste particelle appena arrivate, spesso chiamate "adatomi", non fanno ancora parte di un film stabile e sono spesso debolmente legate alla superficie.

Diffusione Superficiale: Trovare una Casa

Gli atomi adsorbiti non sono statici. Possedendo energia termica, si muovono e scivolano sulla superficie del substrato in un processo noto come diffusione superficiale. Questo movimento consente loro di trovare posizioni energeticamente più favorevoli, come un difetto superficiale o un altro adatomo.

Nucleazione: La Nascita di Isole

Mentre gli adatomi diffondono sulla superficie, si scontrano e si legano tra loro, formando piccoli cluster stabili. Questo processo è chiamato nucleazione. Questi cluster agiscono come semi, o nuclei, che attraggono altri adatomi in diffusione, facendoli crescere in strutture più grandi spesso denominate "isole".

Coalescenza e Crescita: Formazione di un Film Continuo

Man mano che la deposizione continua, queste isole crescono e alla fine si fondono, o coalescono. Questo processo continua fino a quando gli spazi tra le isole non vengono riempiti, formando infine un film sottile continuo e solido che copre l'intera superficie del substrato. Il modo in cui queste isole si fondono determina gran parte della struttura del grano e della rugosità superficiale finali del film.

Comprendere i Compromessi

Il controllo della meccanica a livello atomico della crescita è la chiave per ingegnerizzare un film con proprietà specifiche. L'equilibrio tra questi fenomeni è delicato e presenta compromessi critici.

L'Impatto della Temperatura del Substrato

Una temperatura del substrato più elevata aumenta l'energia degli adatomi, promuovendo una maggiore diffusione superficiale. Ciò consente agli atomi di trovare posizioni cristalline ideali, spesso risultando in un film più denso e più ordinato. Tuttavia, troppa energia può anche aumentare il desorbimento, dove gli atomi si staccano dalla superficie e tornano al vapore, rallentando il tasso di crescita.

Il Ruolo del Tasso di Deposizione

Un alto tasso di deposizione significa che più atomi arrivano sulla superficie al secondo. Ciò aumenta la probabilità di nucleazione perché gli adatomi hanno maggiori probabilità di trovarsi prima che possano diffondersi molto lontano. Ciò può portare a un film con grani più piccoli e potenzialmente più difetti. Un tasso più basso dà agli atomi più tempo per diffondersi, spesso risultando in grani cristallini più grandi e più ordinati.

Collegare il Processo all'Applicazione Finale

La scelta dei parametri di deposizione è sempre guidata dall'uso previsto del film sottile. Controllando le fasi di formazione, è possibile adattare le proprietà del film per soddisfare specifici obiettivi di prestazione.

- Se il tuo obiettivo principale sono i rivestimenti ottici (es. specchi, strati antiriflesso): Devi controllare la crescita per produrre un film estremamente liscio e uniforme, poiché la rugosità superficiale può disperdere la luce e degradare le prestazioni.

- Se il tuo obiettivo principale sono i dispositivi elettronici (es. circuiti integrati): Il processo deve essere controllato con precisione per ottenere una specifica struttura cristallina e purezza, che determina direttamente le proprietà elettriche del film come conduttore, semiconduttore o isolante.

- Se il tuo obiettivo principale sono i rivestimenti protettivi (es. per utensili o parti): L'obiettivo è promuovere un forte adsorbimento e una crescita densa (spesso tramite bombardamento ionico), creando un film duro e ben aderente che resiste all'usura e alla corrosione.

In definitiva, padroneggiare la formazione di film sottili significa padroneggiare il controllo degli eventi su scala atomica per ingegnerizzare le proprietà macroscopiche desiderate.

Tabella Riepilogativa:

| Fase | Processo Chiave | Obiettivo Primario |

|---|---|---|

| 1. Creazione delle Specie | Convertire il materiale sorgente in vapore | Generare atomi/molecole per la deposizione |

| 2. Trasporto del Materiale | Spostare le specie attraverso il vuoto al substrato | Garantire un flusso di particelle puro e diretto |

| 3. Crescita del Film | Adsorbimento, diffusione, nucleazione, coalescenza | Formare un film solido continuo con le proprietà desiderate |

Pronto a ottenere un controllo preciso sul tuo processo di deposizione di film sottili? La qualità dei tuoi rivestimenti ottici, dispositivi elettronici o strati protettivi dipende dalla padronanza di questi passaggi a livello atomico. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alta purezza necessari per PVD, CVD e altre tecniche di deposizione affidabili. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per ottimizzare l'adsorbimento, la diffusione e la nucleazione per la tua applicazione specifica. Contattaci oggi per discutere il tuo progetto e migliorare le prestazioni del tuo film. Mettiti in contatto con i nostri specialisti

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come viene utilizzato il diamante sintetico come strumento nella ricerca ad alta pressione? Sblocca condizioni estreme con le celle a incudine di diamante

- Come viene creato un diamante CVD? Scopri il processo high-tech di crescita di un diamante atomo per atomo

- Cosa sono i rivestimenti per dispositivi medici? Migliorare sicurezza, durata e prestazioni

- Quali sono i metodi di produzione dei nanotubi di carbonio? Dai pionieri di laboratorio ai giganti industriali

- Quali sono le fasi del processo di sputtering? Una guida alla deposizione di film sottili

- Quali sono gli usi dei film sottili? Sblocca nuove proprietà superficiali per i tuoi materiali

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i precursori per i nanotubi di carbonio? Ottimizza la tua sintesi di CNT per costo ed efficienza