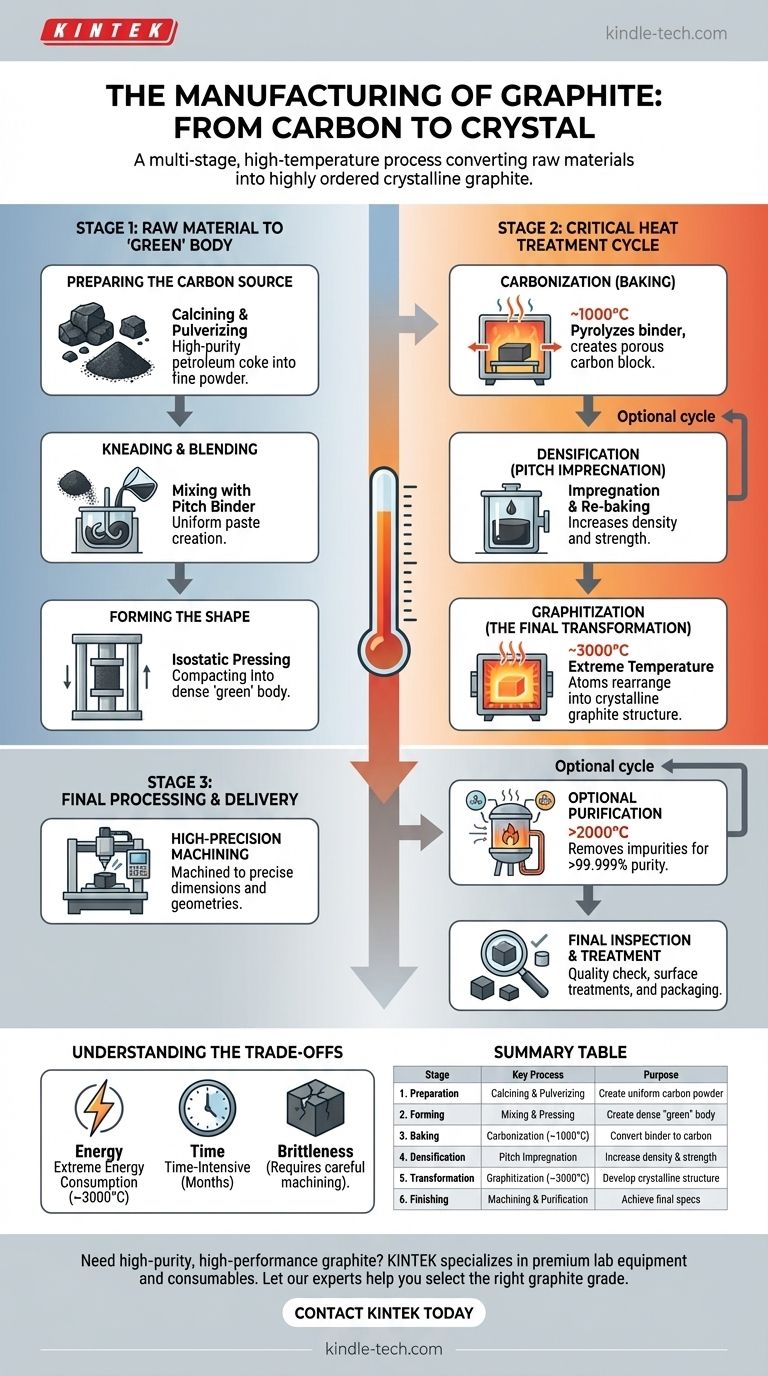

La produzione di grafite sintetica è un processo multistadio ad alta temperatura progettato per trasformare materiali carboniosi grezzi in un prodotto finale altamente ordinato e cristallino. Le fasi principali prevedono la preparazione di una fonte di carbonio come il coke di petrolio, la sua miscelazione con un legante, la formatura in un blocco e quindi la sottoposizione a un trattamento termico in due parti: una carbonizzazione a bassa temperatura (cottura) seguita da una grafitizzazione a temperatura estremamente elevata intorno ai 3000°C. Questo trattamento termico finale è ciò che sviluppa le proprietà distintive della grafite.

La produzione di grafite non è una semplice fabbricazione; è una trasformazione controllata a livello atomico. L'intero processo è ingegnerizzato per convertire il carbonio disordinato e amorfo nella struttura cristallina precisamente ordinata che conferisce alla grafite la sua eccezionale conduttività termica ed elettrica.

Dalla materia prima al "corpo verde" formato

Le fasi iniziali sono focalizzate sulla creazione di un blocco denso e uniforme di materiale carbonioso, noto come "corpo verde", pronto per il trattamento termico.

Preparazione della fonte di carbonio

La materia prima primaria è tipicamente coke di petrolio ad alta purezza. Questo coke viene prima calcinato (riscaldato) per rimuovere i composti volatili e poi polverizzato in una polvere fine, o "farina". La granulometria di questa polvere è critica in quanto influenza la densità e la struttura granulare del prodotto finale.

Impastatura e miscelazione

La polvere di carbonio viene quindi miscelata con un legante, solitamente pece di catrame di carbone. Questa miscela viene riscaldata e impastata fino a ottenere una consistenza uniforme e pastosa. La qualità di questa fase di miscelazione assicura che il legante sia distribuito uniformemente, il che è essenziale per creare un prodotto finale forte e omogeneo.

Formatura della forma

Il metodo più comune per formare grafite ad alta densità è la pressatura isostatica. La miscela carbonio-pece viene posta in uno stampo flessibile e sottoposta a pressioni estremamente elevate e uniformi da tutti i lati. Questo compatta il materiale in un blocco denso e solido, che viene definito un manufatto "verde".

Il ciclo critico di trattamento termico

Questo è il cuore del processo di produzione, dove il materiale viene trasformato chimicamente e strutturalmente da un semplice blocco di carbonio in grafite cristallina.

Carbonizzazione (Cottura)

Il corpo verde viene riscaldato lentamente in un forno privo di ossigeno a circa 1000°C. Questo processo di cottura pirolizza il legante di pece, convertendolo in carbonio solido e allontanando i gas volatili. Il risultato è un blocco di carbonio duro, fragile e poroso con una forma fissa.

Densificazione (Impregnazione di pece)

Per aumentare la densità e la resistenza, il blocco di carbonio poroso può subire un ciclo di impregnazione di pece. Viene posto in una camera a vuoto, che viene poi riempita con pece liquida per riempire i pori interni. Il blocco viene quindi ricotto (ri-carbonizzato) per convertire la nuova pece in carbonio. Questo ciclo può essere ripetuto più volte per raggiungere densità più elevate.

Grafitizzazione (La trasformazione finale)

Questa è la fase più cruciale e ad alta intensità energetica. Il blocco carbonizzato viene riscaldato in un forno elettrico specializzato a temperature che si avvicinano ai 3000°C. A questa temperatura estrema, gli atomi di carbonio disordinati si riorganizzano nella struttura cristallina ordinata, stratificata ed esagonale della grafite. Questo è ciò che sblocca l'elevata conduttività termica ed elettrica del materiale.

Comprendere i compromessi

Le proprietà uniche della grafite sintetica comportano sfide e costi di produzione intrinseci che è importante riconoscere.

Consumo energetico estremo

La fase di grafitizzazione richiede un'immensa energia elettrica per mantenere temperature prossime ai 3000°C. Questo la rende il principale fattore di costo nel processo di produzione e un fattore significativo nel prezzo finale del materiale.

Processo ad alta intensità di tempo

Questo non è un processo veloce. I cicli di riscaldamento e raffreddamento sia per la carbonizzazione che per la grafitizzazione devono essere eseguiti molto lentamente per prevenire shock termici e fessurazioni. L'intera tempistica di produzione, dalla materia prima al blocco finito, può richiedere diversi mesi.

Fragilità e lavorazione

Sebbene resistente alla compressione, la grafite è un materiale fragile. La sua lavorazione in parti finali complesse richiede attrezzature CNC specializzate, un'attenta manipolazione e controllo della polvere per prevenire scheggiature, crepe e contaminazioni.

Lavorazione finale e consegna

Una volta che il blocco di grafite si è raffreddato, subisce le fasi finali per soddisfare le esigenze del cliente.

Lavorazione di alta precisione

I grandi blocchi grafitizzati vengono tagliati e lavorati secondo le dimensioni e le geometrie precise specificate dall'utente finale. Questo può variare da semplici blocchi a componenti altamente complessi per settori come l'aerospaziale o la produzione di semiconduttori.

Purificazione opzionale

Per applicazioni che richiedono estrema purezza, come nella crescita di cristalli semiconduttori, la grafite lavorata subisce un processo finale di purificazione ad alta temperatura. I gas alogeni vengono utilizzati a oltre 2000°C per reagire e rimuovere le impurità metalliche residue, raggiungendo purezze superiori al 99,999%.

Ispezione finale e trattamento

Tutti i componenti finiti vengono ispezionati per l'accuratezza dimensionale e l'integrità del materiale. Possono anche ricevere trattamenti superficiali specifici per migliorare le prestazioni prima di essere accuratamente imballati per la spedizione.

Fare la scelta giusta per il tuo obiettivo

Comprendere il processo di produzione ti aiuta a selezionare il materiale giusto per le tue esigenze.

- Se il tuo obiettivo principale sono applicazioni critiche per le prestazioni (es. semiconduttori, EDM): Dai priorità ai gradi che hanno subito purificazione e grafitizzazione controllata, poiché queste fasi governano direttamente la conduttività elettrica e la purezza.

- Se il tuo obiettivo principale è l'efficienza dei costi per uso meccanico o termico: Un grado a densità inferiore che ha subito meno cicli di impregnazione può essere sufficiente e più economico.

- Se il tuo obiettivo principale sono geometrie complesse: Collabora precocemente con il tuo fornitore sulle capacità e le tolleranze di lavorazione, poiché la fragilità della grafite rende questa una considerazione critica di produzione.

Comprendendo queste fasi, puoi specificare meglio il grado esatto di grafite di cui hai bisogno, garantendo prestazioni ottimali ed efficienza dei costi per la tua applicazione.

Tabella riassuntiva:

| Fase | Processo chiave | Scopo |

|---|---|---|

| 1. Preparazione | Calcinazione e polverizzazione del coke di petrolio | Creare polvere di carbonio uniforme |

| 2. Formatura | Miscelazione con legante di pece e pressatura isostatica | Creare un "corpo verde" denso |

| 3. Cottura | Carbonizzazione (~1000°C) | Convertire il legante in carbonio solido |

| 4. Densificazione | Impregnazione di pece e ricottura (Opzionale) | Aumentare densità e resistenza |

| 5. Trasformazione | Grafitizzazione (~3000°C) | Sviluppare la struttura cristallina |

| 6. Finitura | Lavorazione di precisione e purificazione | Ottenere dimensioni e purezza finali |

Hai bisogno di componenti in grafite ad alta purezza e ad alte prestazioni per il tuo laboratorio o processo di produzione?

La complessa produzione della grafite richiede competenza per garantire che il materiale finale soddisfi le tue esatte specifiche per la gestione termica, la conduttività elettrica o l'integrità strutturale.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di laboratorio premium, inclusi prodotti in grafite di alta qualità. Comprendiamo il ruolo critico che le proprietà dei materiali giocano nel successo della tua applicazione. Lascia che i nostri esperti ti aiutino a selezionare il giusto grado di grafite per prestazioni ottimali ed efficienza dei costi.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare le tue operazioni.

Guida Visiva

Prodotti correlati

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cosa fa un forno a grafite? Raggiungere calore estremo e analisi ultra-sensibile

- Quali sono le applicazioni del materiale grafite? Sfruttare il calore estremo e la precisione per i processi industriali

- Qual è il principio del forno a grafite? Raggiungere temperature estreme con riscaldamento resistivo diretto

- Qual è lo svantaggio del forno a grafite? Gestione dei rischi di reattività e contaminazione

- A cosa serve il forno a grafite? Per ottenere la lavorazione a temperature estreme per materiali avanzati