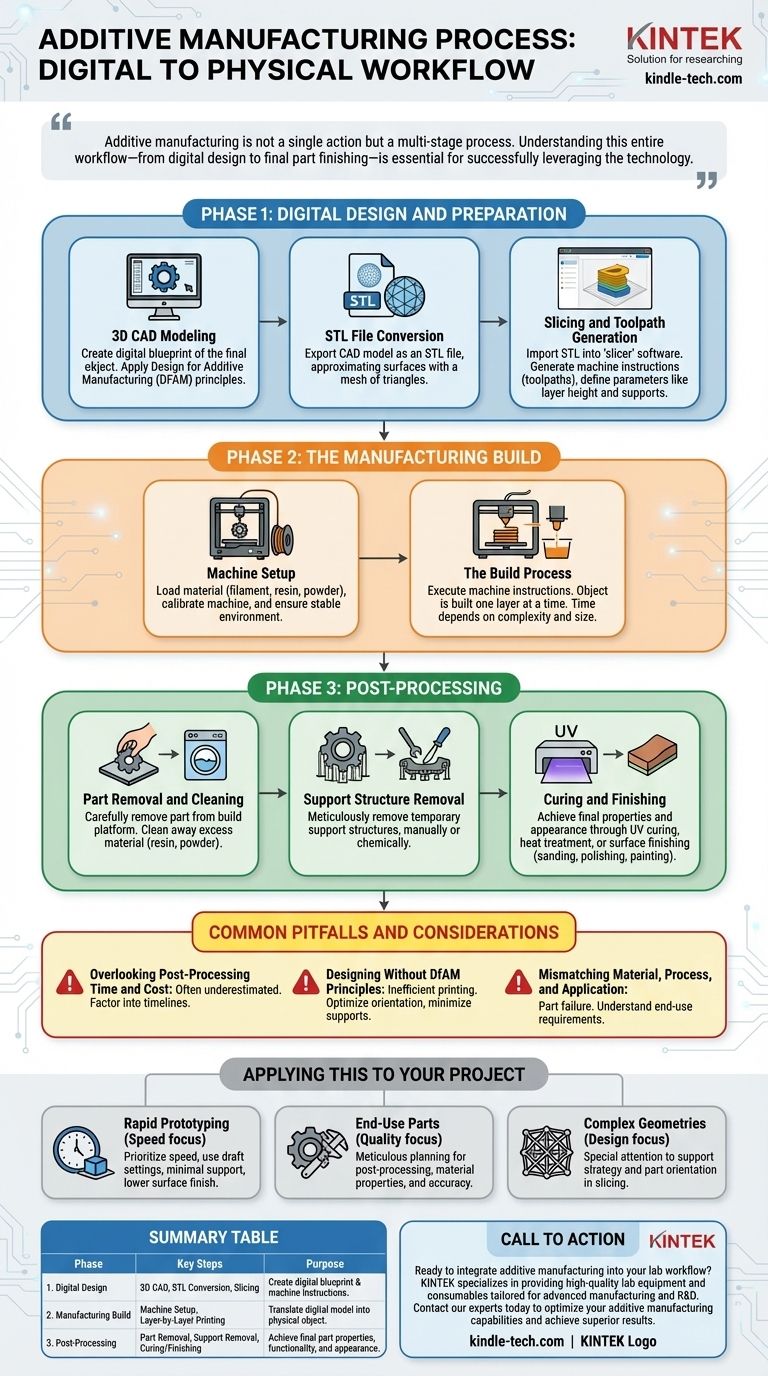

Per essere chiari, il processo di produzione additiva (AM) è un flusso di lavoro completo dal digitale al fisico che si estende ben oltre la fase di stampa stessa. Inizia con un concetto digitale e progredisce attraverso diverse fasi critiche: la creazione di un modello 3D, la conversione e la suddivisione di tale modello per la macchina, il processo di costruzione fisica e una serie finale di passaggi di post-elaborazione e finitura per produrre la parte finale.

La produzione additiva non è una singola azione ma un processo a più fasi. Comprendere l'intero flusso di lavoro, dalla progettazione digitale alla finitura finale della parte, è essenziale per sfruttare con successo la tecnologia ed evitare costosi problemi a valle.

Fase 1: Progettazione e Preparazione Digitale

Prima che venga utilizzato qualsiasi materiale, la base della parte viene costruita in un ambiente puramente digitale. Questa fase preparatoria è probabilmente la più critica, poiché le decisioni prese qui determinano il successo dell'intero processo.

Modellazione CAD 3D

Il processo inizia con un modello 3D creato in un software di Computer-Aided Design (CAD). Questa è la planimetria digitale dell'oggetto finale.

Ingegneri e progettisti costruiscono la geometria della parte, assicurandosi che soddisfi tutti i requisiti funzionali e strutturali. Questa è anche la fase in cui vengono applicati i principi del Design for Additive Manufacturing (DFAM) per ottimizzare la parte per il processo di stampa.

Conversione File STL

Il linguaggio universale per la maggior parte delle stampanti 3D è il formato di file STL (stereolitografia). Il modello CAD completato viene esportato come file STL.

Questo formato approssima le superfici del modello utilizzando una mesh di triangoli. La risoluzione di questa mesh è un parametro chiave che può influenzare la qualità superficiale della stampa finale.

Slicing e Generazione del Percorso Utensile

Il file STL viene quindi importato in un software di "slicing". Questo programma taglia digitalmente il modello 3D in centinaia o migliaia di strati sottili e orizzontali.

Per ogni strato, il software genera le istruzioni precise della macchina, o percorsi utensile, che la stampante seguirà. Qui vengono anche definiti parametri di stampa critici come l'altezza dello strato, la velocità di stampa e il posizionamento della struttura di supporto.

Fase 2: La Costruzione di Fabbricazione

Questa è la fase in cui la planimetria digitale viene tradotta in un oggetto fisico, strato dopo strato.

Configurazione della Macchina

Una corretta configurazione della macchina è irrinunciabile. Ciò comporta il caricamento del materiale selezionato, che sia un filamento polimerico, una vasca di resina liquida o un letto di polvere metallica.

L'operatore esegue anche calibrazioni critiche, pulisce la piattaforma di costruzione e assicura che l'ambiente della macchina (ad esempio, la temperatura) sia stabile e corretto per il materiale utilizzato.

Il Processo di Costruzione

La stampante esegue le istruzioni dal file "slicato", costruendo l'oggetto uno strato alla volta. La tecnologia specifica — come FDM, SLA o SLS — detta esattamente come ogni strato viene formato e legato al precedente.

Questo processo è spesso automatizzato e può richiedere da poche ore a diversi giorni, a seconda delle dimensioni, della complessità della parte e della tecnologia scelta.

Fase 3: Post-Elaborazione

Un errore comune è pensare che una parte sia finita nel momento in cui la stampante si ferma. In realtà, una significativa post-elaborazione è quasi sempre necessaria per trasformare una stampa grezza in un componente funzionale e finito.

Rimozione e Pulizia della Parte

Una volta completata la costruzione, la parte deve essere rimossa con cura dalla piattaforma di costruzione. A seconda della tecnologia, segue un processo di pulizia.

Ciò potrebbe comportare il lavaggio della resina liquida in eccesso, la soffiatura o la spazzolatura della polvere non utilizzata, o semplicemente il distacco della parte da una piastra di costruzione.

Rimozione della Struttura di Supporto

Geometrie complesse con sporgenze richiedono la stampa di strutture di supporto temporanee accanto alla parte. Questi supporti devono essere meticolosamente rimossi.

Questo può essere un processo manuale che utilizza utensili manuali, o può comportare la dissoluzione dei supporti in una soluzione chimica. È spesso la parte più laboriosa dell'intero flusso di lavoro.

Cura e Finitura

Molte parti grezze richiedono passaggi aggiuntivi per raggiungere le loro proprietà materiali finali e l'aspetto desiderato. Ciò può includere la polimerizzazione UV per le resine per massimizzare la resistenza, il trattamento termico per i metalli o tecniche di finitura superficiale come levigatura, lucidatura o verniciatura.

Insidie e Considerazioni Comuni

Navigare con successo nel flusso di lavoro AM richiede la consapevolezza delle sue sfide uniche. Trascurarle può portare a stampe fallite, risorse sprecate e parti che non soddisfano le specifiche.

Trascurare il Tempo e i Costi di Post-Elaborazione

I team spesso sottovalutano il lavoro e il tempo richiesti per la post-elaborazione, in particolare la rimozione del supporto e la finitura superficiale. Questo deve essere preso in considerazione nelle tempistiche del progetto e nelle analisi dei costi fin dall'inizio.

Progettazione Senza Principi DfAM

Una parte progettata per la produzione tradizionale raramente verrà stampata in modo efficiente o efficace. Il successo dell'AM si basa sull'applicazione dei principi DfAM, come l'ottimizzazione dell'orientamento della parte, la minimizzazione della necessità di supporti e il consolidamento degli assemblaggi in singole parti.

Disallineamento Materiale, Processo e Applicazione

Non tutte le tecnologie AM sono adatte a ogni applicazione. La scelta del materiale o del processo di stampa sbagliato può comportare una parte che non soddisfa i requisiti termici, chimici o meccanici. Una profonda comprensione dell'applicazione finale è fondamentale.

Applicare Questo al Tuo Progetto

Il tuo approccio al flusso di lavoro AM dovrebbe essere dettato dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la prototipazione rapida: puoi dare priorità alla velocità utilizzando impostazioni di stampa di qualità bozza, progettando per un supporto minimo e accettando una finitura superficiale di qualità inferiore.

- Se il tuo obiettivo principale è la produzione di parti per uso finale: una pianificazione meticolosa per la post-elaborazione, le proprietà dei materiali e la precisione dimensionale è irrinunciabile fin dalla fase di progettazione iniziale.

- Se il tuo obiettivo principale sono le geometrie complesse: presta particolare attenzione alla strategia di supporto e all'orientamento della parte nella fase di slicing per garantire una costruzione di successo e semplificare la post-elaborazione.

In definitiva, considerare la produzione additiva come un processo integrato, end-to-end, è la chiave per sbloccarne il pieno potenziale.

Tabella Riepilogativa:

| Fase | Passaggi Chiave | Scopo |

|---|---|---|

| 1. Progettazione Digitale | Modellazione CAD 3D, Conversione STL, Slicing | Creare una planimetria digitale e preparare le istruzioni della macchina. |

| 2. Costruzione di Fabbricazione | Configurazione Macchina, Stampa Strato per Strato | Tradurre il modello digitale in un oggetto fisico. |

| 3. Post-Elaborazione | Rimozione Parte, Rimozione Supporto, Cura/Finitura | Ottenere le proprietà finali, la funzionalità e l'aspetto della parte. |

Pronto a integrare la produzione additiva nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per la produzione avanzata e la R&S. Che tu stia prototipando nuovi design o producendo parti per uso finale, la nostra esperienza ti assicura di avere gli strumenti giusti per ogni fase del processo AM, dalla progettazione digitale alla finitura finale. Contatta i nostri esperti oggi stesso per ottimizzare le tue capacità di produzione additiva e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Lastra di nitruro di silicio (SiN) lavorata di precisione per la produzione di ceramiche avanzate fini

- Pressa Cilindrica per Applicazioni di Laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Quanti tipi di tecniche di hardening esistono? Spiegazione di una strategia di sicurezza a più livelli

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera

- Quali sono gli svantaggi e i vantaggi del titanio? Bilanciare prestazioni e costi per il tuo progetto

- Come possono materiali diversi avere capacità termiche diverse? Svelare i segreti microscopici dell'accumulo di energia

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa