In sintesi, la sicurezza nel trattamento termico dei metalli ruota attorno al controllo di quattro pericoli principali: il calore estremo del forno, il rischio di incendio o esplosione da fonti di combustibile e mezzi di tempra, il potenziale di gravi ustioni da materiali caldi e schizzi, e l'inalazione di fumi pericolosi. Un piano di sicurezza completo deve affrontare ciascuno di questi rischi in modo sistematico.

Il punto critico è che l'equipaggiamento di protezione individuale (DPI) è l'ultima linea di difesa, non la prima. Un'operazione veramente sicura si basa su un fondamento di controlli ingegneristici come una ventilazione adeguata e protezioni per le attrezzature, rafforzati da rigorose procedure amministrative e una formazione rigorosa.

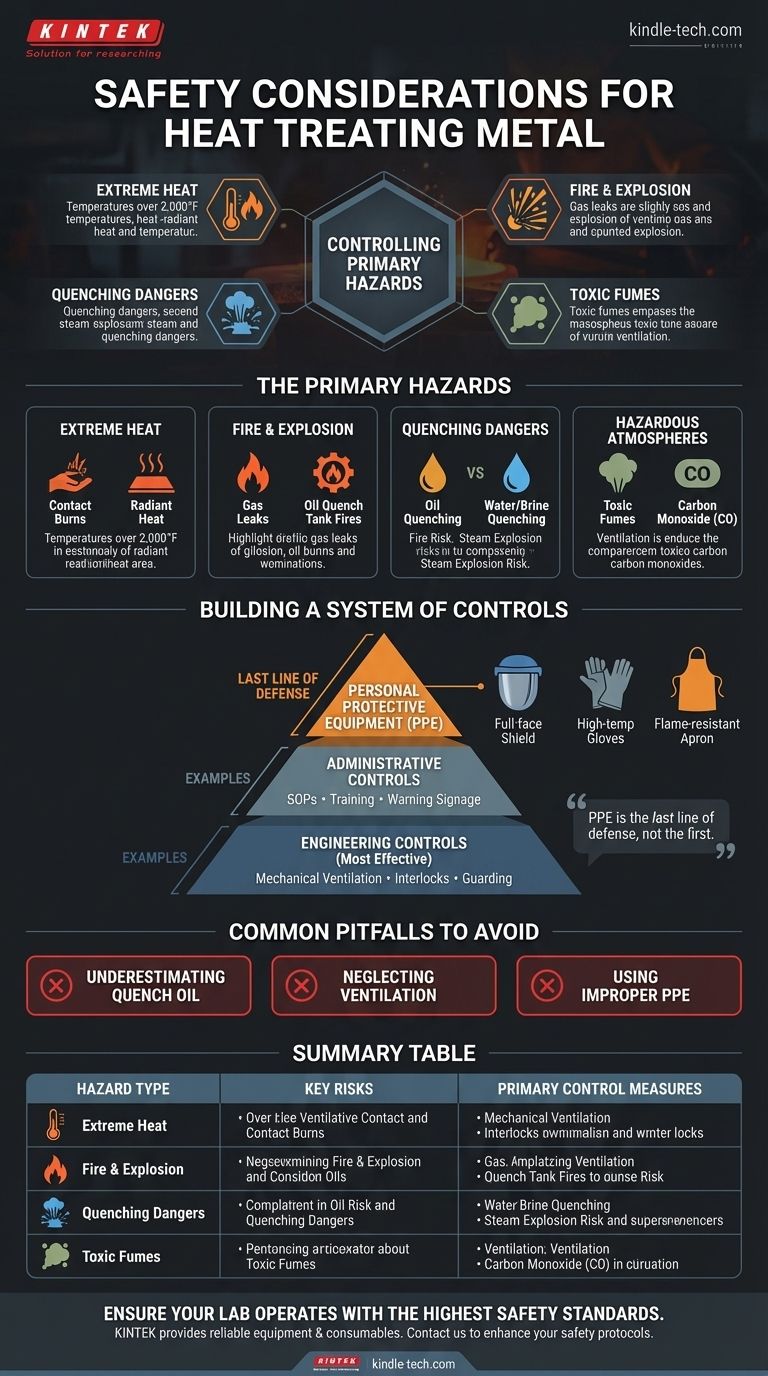

I pericoli principali del trattamento termico

Comprendere i pericoli specifici è il primo passo per mitigarli. Il trattamento termico introduce pericoli ad alta energia nell'ambiente di lavoro che richiedono rispetto e un'attenta gestione.

Calore estremo ed energia radiante

Il pericolo più ovvio è l'alta temperatura del forno, che può superare i 1.100°C (2.000°F). Questo presenta due distinti rischi di ustione.

Il primo sono le ustioni da contatto dovute al contatto con il forno, gli utensili o il pezzo stesso. Il secondo, e spesso sottovalutato, è il calore radiante, che può causare gravi ustioni e stress da calore anche a distanza.

Rischi di incendio ed esplosione

Molte operazioni di trattamento termico coinvolgono materiali infiammabili. I forni a gas presentano un rischio di perdite di gas e successive esplosioni se non adeguatamente mantenuti e ventilati.

La fonte più comune di incendio, tuttavia, è la vasca di tempra ad olio. Immergere un pezzo incandescente nell'olio può provocarne l'accensione se la temperatura dell'olio è troppo alta o se il pezzo non è completamente sommerso correttamente.

I pericoli della tempra

Il processo di tempra è spesso la fase più dinamica e pericolosa. La scelta del mezzo di tempra – olio, acqua o salamoia – determina il rischio specifico.

La tempra ad olio comporta un significativo rischio di incendio. Un'improvvisa fiammata può rapidamente trasformarsi in un incendio intenso e difficile da controllare. La tempra ad acqua e salamoia evita il rischio di incendio ma introduce il rischio di un'esplosione di vapore, dove l'acqua si trasforma violentemente in vapore, schizzando acqua bollente e potenzialmente espellendo il pezzo.

Atmosfere e fumi pericolosi

Il riscaldamento del metallo, specialmente se presenta rivestimenti, ruggine o fluidi da taglio residui, può rilasciare fumi tossici nell'aria. Inoltre, i forni a gas possono produrre monossido di carbonio (CO) se la combustione è incompleta.

Senza un'adeguata ventilazione, questi gas possono accumularsi a livelli pericolosi, ponendo un grave rischio respiratorio e, nel caso del CO, un rischio di asfissia.

Costruire un sistema di controlli

La sicurezza non è una lista di controllo; è un sistema. Un programma di sicurezza robusto dà priorità all'eliminazione dei pericoli alla fonte prima di affidarsi all'equipaggiamento protettivo personale.

Controlli ingegneristici: la tua prima linea di difesa

Si tratta di modifiche fisiche all'ambiente di lavoro che eliminano o riducono il pericolo. Sono la forma di protezione più efficace.

Esempi includono sistemi di ventilazione meccanica (come cappe aspiranti sopra le vasche di tempra), interblocchi delle porte del forno che interrompono l'alimentazione quando aperte e protezioni fisiche intorno alle zone calde e alle parti in movimento.

Controlli amministrativi: pratiche di lavoro sicure

Queste sono le procedure e le politiche che segui per lavorare in sicurezza. Richiedono la partecipazione attiva di ogni operatore.

Le pratiche chiave includono Procedure Operative Standard (SOP) documentate, programmi regolari di ispezione e manutenzione delle attrezzature, chiara segnaletica di avvertimento e formazione approfondita degli operatori.

Equipaggiamento di protezione individuale (DPI): la barriera finale

I DPI sono essenziali ma non dovrebbero mai essere l'unica cosa che ti protegge. Sono progettati per proteggerti se altri controlli falliscono.

I DPI irrinunciabili per il trattamento termico includono una visiera integrale (non solo occhiali di sicurezza) per proteggere dagli schizzi, guanti resistenti alle alte temperature (come guanti alluminati o in fibra aramidica) e un grembiule o giacca ignifuga. Anche calzature in pelle adeguate sono fondamentali.

Errori comuni da evitare

La compiacenza è la più grande minaccia in un processo familiare. Molti incidenti si verificano quando operatori esperti prendono scorciatoie o sottovalutano un rischio noto.

Sottovalutare l'olio di tempra

Il pericolo di un incendio da tempra ad olio non può essere sottovalutato. Assicurati che la tua vasca di tempra abbia un coperchio che possa essere utilizzato per soffocare un incendio e che un estintore di Classe B (liquidi infiammabili) sia immediatamente accessibile.

Trascurare la ventilazione

Le malattie legate ai fumi sono un pericolo insidioso che si accumula nel tempo. Non eseguire mai trattamenti termici in uno spazio scarsamente ventilato. Verifica sempre che i tuoi sistemi di scarico funzionino prima di iniziare il lavoro.

Utilizzare DPI impropri

Non tutti i guanti sono uguali. Un guanto da lavoro in pelle standard offre quasi nessuna protezione dalle temperature coinvolte. L'uso di DPI sbagliati fornisce un falso senso di sicurezza e può portare a gravi lesioni.

Fare la scelta giusta per il tuo obiettivo

Il tuo protocollo di sicurezza dovrebbe adattarsi alla tua operazione, ma i principi fondamentali rimangono gli stessi.

- Se il tuo obiettivo principale è una piccola officina o un'installazione per hobbisti: Dai priorità a uno spazio dedicato e ben ventilato, una procedura di tempra adeguata e l'investimento in un set completo di DPI professionali fin dall'inizio.

- Se il tuo obiettivo principale è la gestione di una struttura professionale: Implementa robusti controlli ingegneristici, mantieni una documentazione meticolosa della formazione e della manutenzione ed esegui audit di sicurezza regolari per prevenire la deriva procedurale.

- Se il tuo obiettivo principale è la formazione di nuovi operatori: Dimostra enfaticamente il potenziale violento degli incendi da tempra e delle esplosioni di vapore per instillare un rispetto profondo e duraturo per il processo.

Un approccio sistematico alla sicurezza è la base che consente risultati coerenti, di alta qualità e ripetibili nel tuo lavoro.

Tabella riassuntiva:

| Tipo di pericolo | Rischi chiave | Misure di controllo primarie |

|---|---|---|

| Calore estremo | Ustioni da contatto, stress da calore radiante | Controlli ingegneristici (protezioni, interblocchi), DPI per alte temperature |

| Incendio ed Esplosione | Perdite di gas, incendi di vasche di tempra ad olio | Ventilazione, manutenzione, estintori di Classe B, SOP di tempra appropriate |

| Pericoli di tempra | Esplosioni di vapore (acqua/salamoia), fiammate di olio | Uso corretto del mezzo di tempra, procedure di immersione completa, coperchi di sicurezza |

| Fumi tossici | Monossido di carbonio, fumi di rivestimenti metallici | Sistemi di ventilazione meccanica (cappe aspiranti), monitoraggio della qualità dell'aria |

Assicurati che il tuo laboratorio operi con i più alti standard di sicurezza. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per i processi di trattamento termico, aiutandoti a proteggere il tuo team e a mantenere un ambiente di lavoro sicuro. Dai forni agli accessori di sicurezza, le nostre soluzioni sono progettate per soddisfare rigorose esigenze di sicurezza. Contattaci oggi per discutere le esigenze specifiche del tuo laboratorio e migliorare i tuoi protocolli di sicurezza con i prodotti affidabili di KINTEK.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono le differenze chiave tra incenerimento e gassificazione? Esplora le Soluzioni per la Gestione dei Rifiuti

- Quali sono le ultime tecnologie nella produzione additiva? Dalla prototipazione alla produzione di massa

- Quali sono le parti di una pressa a piastre? I 4 componenti fondamentali per una filtrazione efficiente

- Perché è necessario un forno di essiccazione da laboratorio per le polveri di LDH? Ottenere precisione e integrità strutturale

- Cos'è il metodo di spin coating per film sottili? Una guida alla deposizione uniforme di film sottili

- Che ruolo svolge un agitatore magnetico da laboratorio nella preparazione di sol di TiO2 e TiO2-Ag? Padroneggia la cinetica chimica

- Qual è la velocità di riscaldamento per la pirolisi lenta e veloce? Controlla il risultato della conversione della biomassa

- In che modo uno shaker incubatore influisce sulla resa degli zuccheri riducenti? Ottimizzare l'idrolisi del Pennisetum alopecuroides