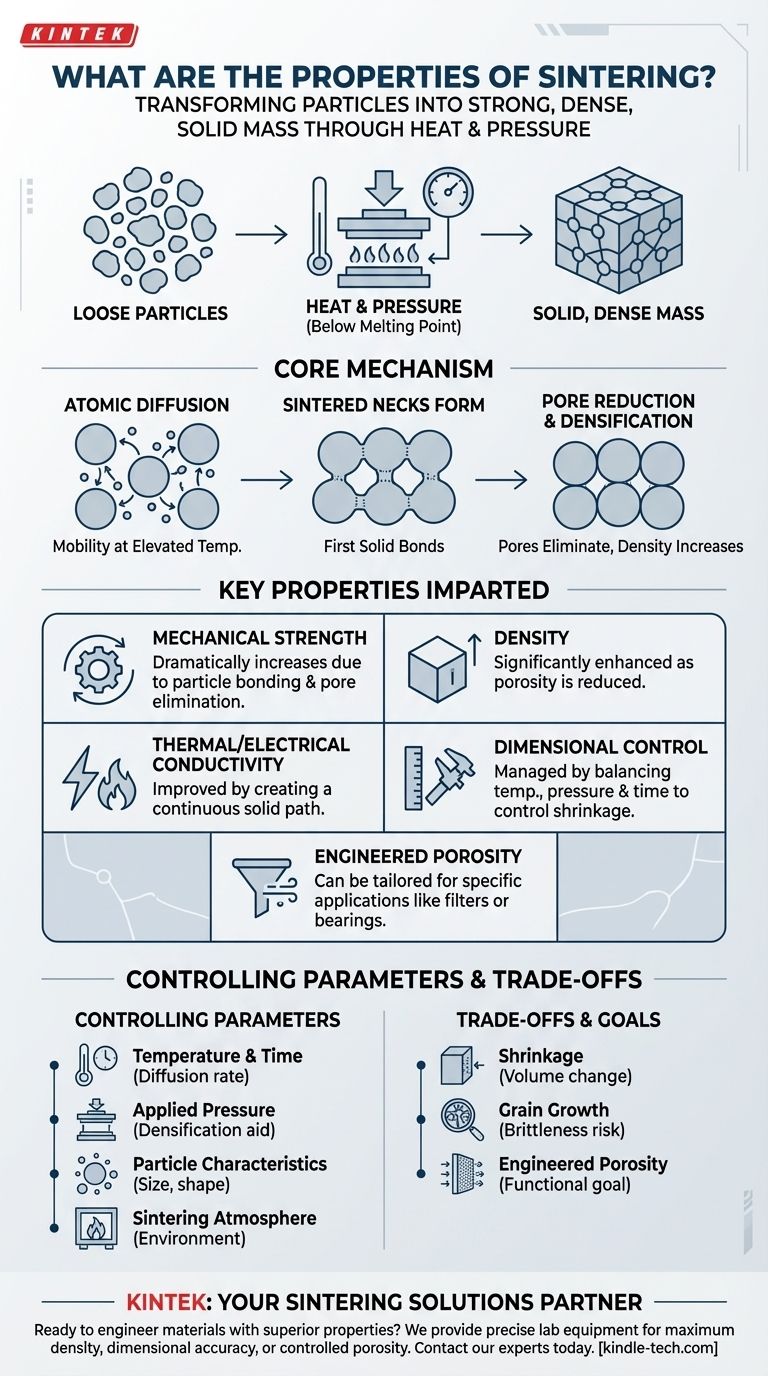

La proprietà fondamentale della sinterizzazione è la sua capacità di trasformare una collezione sciolta di particelle in una massa solida forte, densa, utilizzando calore e pressione. Questo processo funziona al di sotto del punto di fusione del materiale, basandosi sulla diffusione atomica per creare legami potenti tra le particelle. I risultati primari sono un aumento significativo della resistenza del materiale, della densità e della durabilità, insieme a una porosità ridotta e una migliore conduttività termica ed elettrica.

La sinterizzazione non è un singolo risultato, ma una trasformazione altamente controllabile della microstruttura di un materiale. Manipolando con precisione calore, pressione e tempo, è possibile progettare un componente finale con specifiche caratteristiche prestazionali, dalla massima densità alla porosità calcolata e funzionale.

Come la sinterizzazione altera fondamentalmente la struttura del materiale

La sinterizzazione crea le sue proprietà desiderabili riorganizzando il materiale a livello microscopico. Il processo è guidato dalla riduzione dell'energia superficiale man mano che le singole particelle si fondono in una massa più grande e stabile.

Il meccanismo centrale: diffusione atomica

A temperature elevate, gli atomi all'interno del materiale diventano più mobili. Migrano attraverso le superfici delle particelle adiacenti, costruendo efficacemente ponti tra di esse senza che il materiale diventi mai liquido.

Formazione di "colli di sinterizzazione"

La fase iniziale di questo processo è la formazione di "colli" nei punti in cui le particelle si toccano. Questi colli sono i primi legami solidi, e la loro crescita segna l'inizio della trasformazione da un compatto di polvere a un oggetto solido.

Riduzione dei pori e densificazione

Man mano che questi colli crescono e le particelle si avvicinano, gli spazi vuoti (pori) tra di esse si restringono e vengono infine eliminati. Questa riduzione della porosità è ciò che porta a un prodotto finale altamente densificato e meno permeabile.

Proprietà chiave conferite dalla sinterizzazione

I cambiamenti microstrutturali che si verificano durante la sinterizzazione si traducono direttamente in proprietà macroscopiche migliorate che sono critiche per le applicazioni ingegneristiche.

Resistenza meccanica e durezza

Fondere le singole particelle in un solido continuo, la sinterizzazione crea una struttura che può distribuire e resistere efficacemente allo stress meccanico. Ciò si traduce in un aumento drammatico della durezza, della tenacità e della resistenza complessiva rispetto alla polvere non sinterizzata.

Densità migliorata

La conseguenza diretta dell'eliminazione della porosità è un aumento della densità. In molte applicazioni, in particolare nella metallurgia e nelle ceramiche avanzate, raggiungere una densità quasi totale è l'obiettivo primario del processo di sinterizzazione.

Migliore conduttività termica ed elettrica

I pori sono riempiti d'aria, che è un eccellente isolante. Eliminando questi spazi isolanti, la sinterizzazione crea un percorso continuo attraverso il materiale, consentendo al calore e all'elettricità di fluire in modo molto più efficiente.

Proprietà ottiche modificate

In alcuni materiali ceramici, i pori sono la causa principale della dispersione della luce, rendendo il materiale opaco. Eliminando questi pori, la sinterizzazione può produrre una microstruttura altamente densa che è traslucida o addirittura completamente trasparente.

Comprendere i parametri di controllo

Le proprietà finali di una parte sinterizzata non sono accidentali; sono il risultato diretto di variabili di processo attentamente controllate. Comprendere queste leve è fondamentale per raggiungere il risultato desiderato.

Temperatura e tempo

Temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi accelerano la diffusione atomica. Ciò porta generalmente a una maggiore densificazione e resistenza, ma deve essere gestito con attenzione per evitare effetti negativi.

Pressione applicata

L'applicazione di pressione esterna durante il processo forza le particelle a un contatto più stretto. Ciò aiuta significativamente la densificazione e consente al processo di verificarsi a temperature più basse o in tempi più brevi.

Caratteristiche delle particelle e del materiale

La dimensione iniziale delle particelle, la forma e la conduttività intrinseca del materiale influenzano il suo comportamento durante la sinterizzazione. Le polveri più fini, ad esempio, spesso sinterizzano più facilmente a causa della loro maggiore superficie.

Atmosfera di sinterizzazione

L'ambiente chimico all'interno del forno è critico. Un'atmosfera controllata può essere utilizzata per prevenire l'ossidazione, rimuovere i contaminanti dalla superficie della polvere o persino facilitare la diffusione di elementi leganti come nichel o rame nel materiale principale.

Il compromesso: densità vs. controllo dimensionale

Sebbene la sinterizzazione sia un processo incredibilmente potente, è governata da una serie fondamentale di compromessi che ogni ingegnere deve considerare.

La sfida del ritiro

Man mano che i pori vengono eliminati e la parte diventa più densa, si ritirerà inevitabilmente. Questo cambiamento di volume può essere significativo e deve essere calcolato e contabilizzato con precisione nella progettazione iniziale per ottenere le dimensioni finali corrette.

Il rischio di crescita del grano

Se la temperatura è troppo alta o il tempo troppo lungo, i grani all'interno del materiale possono crescere eccessivamente. Sebbene la parte possa essere densa, i grani sovradimensionati possono spesso rendere un materiale più fragile, riducendone le prestazioni complessive.

Porosità ingegnerizzata: una scelta deliberata

La piena densità non è sempre l'obiettivo. Per applicazioni come filtri, catalizzatori o cuscinetti autolubrificanti, l'obiettivo è creare una legatura sufficiente per garantire la resistenza, lasciando deliberatamente una rete di pori interconnessi. Questo è un esempio perfetto di come utilizzare la sinterizzazione per progettare una specifica funzione del materiale.

Abbinare il processo al tuo obiettivo

L'approccio giusto alla sinterizzazione dipende interamente dall'applicazione prevista del componente finale.

- Se il tuo obiettivo principale è la massima resistenza e densità: devi ottimizzare per temperature e pressioni più elevate, gestendo attentamente il ritiro del componente e prevenendo un'eccessiva crescita del grano.

- Se il tuo obiettivo principale è la precisione dimensionale per forme complesse: considera metodi specializzati come la sinterizzazione reattiva, che può raggiungere un'alta densificazione con un ritiro minimo della parte.

- Se il tuo obiettivo principale è creare un materiale poroso funzionale: l'obiettivo è incoraggiare la legatura delle particelle per l'integrità strutturale, utilizzando temperature più basse o tempi più brevi per prevenire la completa eliminazione dei pori.

In definitiva, comprendere queste proprietà ti consente di trattare la sinterizzazione non solo come una fase di fabbricazione, ma come un potente strumento per la progettazione avanzata dei materiali.

Tabella riassuntiva:

| Proprietà | Descrizione |

|---|---|

| Resistenza Meccanica | Aumenta drasticamente grazie alla legatura delle particelle e all'eliminazione dei pori. |

| Densità | Significativamente migliorata con la riduzione della porosità. |

| Conduttività Termica/Elettrica | Migliorata creando un percorso solido continuo. |

| Controllo Dimensionale | Gestito bilanciando temperatura, pressione e tempo per controllare il ritiro. |

| Porosità Ingegnerizzata | Può essere adattata per applicazioni specifiche come filtri o cuscinetti. |

Pronto a progettare materiali con proprietà superiori?

KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per padroneggiare il processo di sinterizzazione. Che il tuo obiettivo sia la massima densità, la precisione dimensionale o la porosità controllata, le nostre soluzioni ti aiutano a raggiungere le esatte prestazioni del materiale che richiedi.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le sfide di sinterizzazione e progettazione dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici