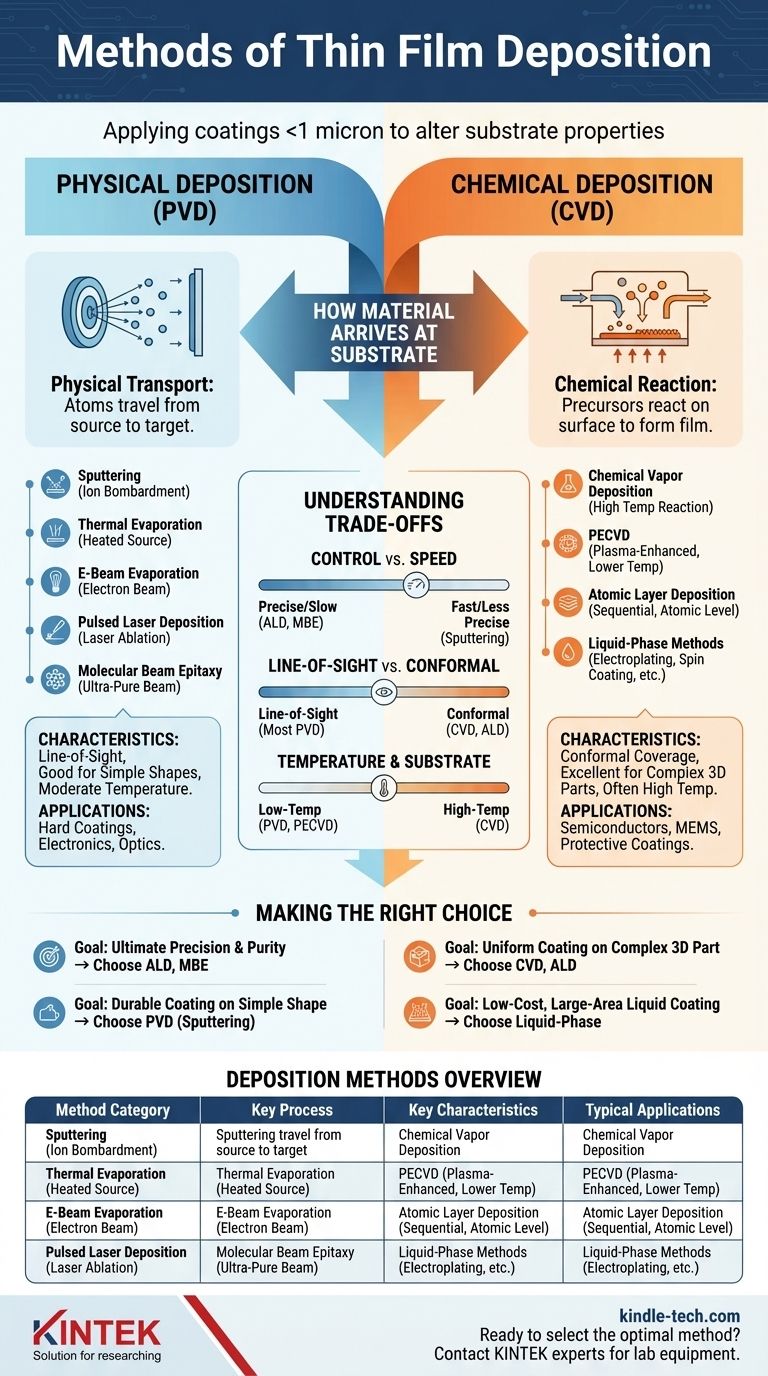

In sostanza, la deposizione di film sottili implica l'applicazione di un rivestimento di materiale, spesso meno di un micron di spessore, su un substrato per alterarne le proprietà. I metodi per ottenere ciò sono ampiamente divisi in due categorie fondamentali: Deposizione Fisica e Deposizione Chimica, ognuna delle quali utilizza un approccio distinto per costruire lo strato del film strato per strato.

La distinzione critica risiede nel modo in cui il materiale arriva al substrato. I metodi fisici trasportano fisicamente gli atomi da una sorgente al bersaglio, mentre i metodi chimici utilizzano materiali precursori che subiscono una reazione chimica sulla superficie del substrato per formare il film.

I Due Pilastri della Deposizione: Fisica vs. Chimica

Comprendere il meccanismo fondamentale dietro ogni categoria è fondamentale per selezionare il processo giusto per un'applicazione specifica, sia essa per semiconduttori, ottica o rivestimenti protettivi.

Deposizione Fisica da Vapore (PVD): Trasporto di Materiale

Nei processi PVD, il materiale di rivestimento inizia come solido o liquido in una camera a vuoto. Viene applicata energia per creare un vapore di atomi o molecole che poi viaggiano attraverso il vuoto e si condensano sul substrato.

I principali metodi PVD includono:

- Sputtering: Un bersaglio del materiale di rivestimento viene bombardato con ioni ad alta energia, che staccano atomi che poi si depositano sul substrato.

- Evaporazione Termica: Il materiale sorgente viene riscaldato in un vuoto fino a quando non evapora, con il vapore che si condensa sul substrato più freddo.

- Evaporazione a Fascio Elettronico: Un fascio di elettroni ad alta energia è diretto verso il materiale sorgente, causando ebollizione ed evaporazione localizzate per la deposizione.

- Deposizione Laser Pulsata (PLD): Un laser ad alta potenza abla la superficie di un bersaglio, creando un pennacchio di plasma che si deposita sul substrato.

- Epitassia da Fasci Molecolari (MBE): Questa tecnica di alta precisione evapora sorgenti elementari per creare un fascio ultra-puro di atomi o molecole che formano un film cristallino altamente ordinato sul substrato.

Deposizione Chimica: Costruire con Precursori

I metodi di deposizione chimica introducono uno o più materiali precursori volatili, tipicamente gas o liquidi, in una camera di reazione. Questi precursori reagiscono o si decompongono sulla superficie del substrato per creare il film desiderato.

I principali metodi chimici includono:

- Deposizione Chimica da Vapore (CVD): I gas precursori vengono introdotti in una camera dove reagiscono ad alte temperature sulla superficie del substrato per formare un film solido non volatile.

- CVD Assistita da Plasma (PECVD): Una variante della CVD che utilizza un plasma per energizzare i gas precursori, permettendo alla reazione di avvenire a temperature molto più basse.

- Deposizione di Strati Atomici (ALD): Un processo altamente controllato che utilizza reazioni chimiche sequenziali e auto-limitanti per costruire un film un singolo strato atomico alla volta.

- Metodi in Fase Liquida: Metodi più semplici per certi materiali includono l'elettrodeposizione (che utilizza una corrente elettrica per ridurre i cationi metallici disciolti), il sol-gel, il dip coating e lo spin coating (tutti applicano un precursore liquido che viene poi solidificato).

Comprendere i Compromessi

Nessun singolo metodo è universalmente superiore. La scelta è sempre una questione di bilanciare requisiti contrastanti per il prodotto finale, come prestazioni, costi e compatibilità dei materiali.

Controllo vs. Velocità

Processi come la Deposizione di Strati Atomici (ALD) e l'Epitassia da Fasci Molecolari (MBE) offrono un controllo ineguagliabile a livello atomico sullo spessore e sulla struttura del film. Questa precisione ha il costo di essere molto lenti e complessi.

Al contrario, metodi come lo sputtering o l'evaporazione termica sono generalmente molto più veloci ed economici per l'applicazione di rivestimenti più spessi dove la precisione atomica non è la preoccupazione principale.

Copertura Linea di Vista vs. Conforme

La maggior parte delle tecniche PVD sono "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Questo rende molto difficile rivestire uniformemente forme complesse e tridimensionali con sottosquadri o superfici interne.

I metodi chimici, in particolare la CVD e l'ALD, eccellono nella creazione di rivestimenti conformi. Poiché i gas precursori possono fluire attorno a geometrie complesse, possono depositare un film altamente uniforme su ogni superficie esposta di una parte intricata.

Temperatura e Sensibilità del Substrato

La CVD tradizionale spesso richiede temperature molto elevate per guidare le reazioni chimiche necessarie. Questo può facilmente danneggiare substrati sensibili come polimeri o alcuni dispositivi semiconduttori.

I metodi PVD e le varianti a bassa temperatura come la PECVD sono spesso più adatti per materiali termosensibili, poiché la deposizione può avvenire molto più vicino alla temperatura ambiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione finale determina il metodo di deposizione ideale. Concentrandoti sul tuo obiettivo primario, puoi restringere le scelte alla categoria più adatta.

- Se il tuo obiettivo principale è la massima precisione e purezza del film: Metodi come la Deposizione di Strati Atomici (ALD) e l'Epitassia da Fasci Molecolari (MBE) sono gli standard industriali per il loro controllo a livello atomico.

- Se il tuo obiettivo principale è un rivestimento durevole e funzionale su una forma semplice: Le tecniche di Deposizione Fisica da Vapore (PVD) come lo sputtering sono robuste, versatili e ampiamente utilizzate per tutto, dai rivestimenti duri sugli utensili agli strati metallici nell'elettronica.

- Se il tuo obiettivo principale è un rivestimento perfettamente uniforme su una parte 3D complessa: La Deposizione Chimica da Vapore (CVD) e le sue varianti offrono una copertura conforme superiore che i metodi PVD non possono eguagliare.

- Se il tuo obiettivo principale è un rivestimento a basso costo e di ampia area da un precursore liquido: I processi a base di soluzione come lo spin coating o il dip coating sono efficienti per materiali come polimeri o sol-gel.

In definitiva, la selezione della tecnica corretta inizia con la comprensione se il tuo obiettivo è meglio servito spostando fisicamente un materiale o costruendolo chimicamente in situ.

Tabella Riepilogativa:

| Categoria Metodo | Processo Chiave | Caratteristiche Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione | Linea di vista, buono per forme semplici, temperatura moderata | Rivestimenti duri, elettronica, ottica |

| Deposizione Chimica da Vapore (CVD) | CVD, PECVD, ALD | Copertura conforme, eccellente per parti 3D complesse, spesso alta temperatura | Semiconduttori, MEMS, rivestimenti protettivi |

| Metodi in Fase Liquida | Spin Coating, Elettrodeposizione | Basso costo, copertura di ampia area, attrezzatura più semplice | Photoresist, film sol-gel, rivestimenti decorativi |

Pronto a selezionare il metodo ottimale di deposizione di film sottili per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione, dai robusti sistemi di sputtering PVD ai precisi reattori ALD. Lasciaci aiutarti a ottenere il rivestimento perfetto per la tua applicazione in semiconduttori, ottica o strati protettivi. Contatta il nostro team oggi per discutere le tue esigenze specifiche e scoprire il vantaggio KINTEK!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili