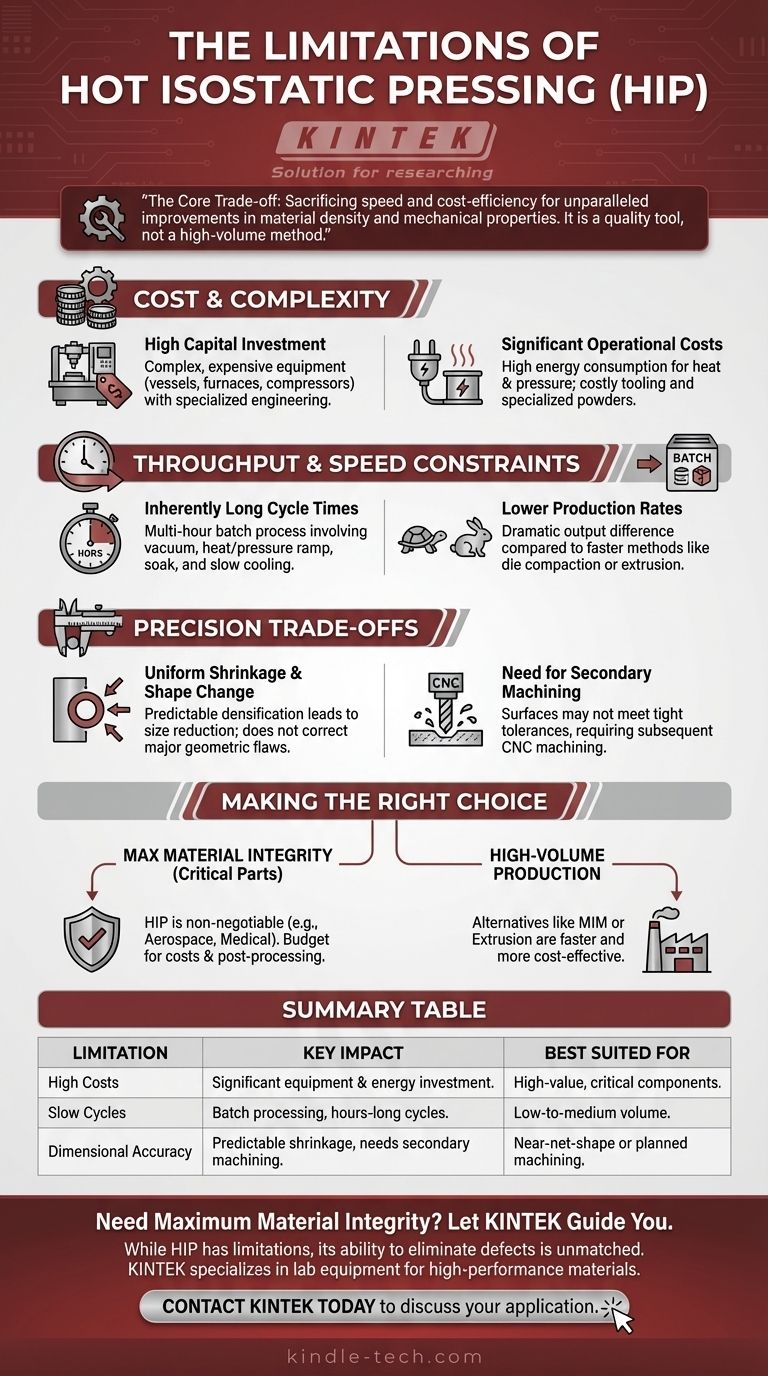

Sebbene la pressatura isostatica a caldo (HIP) sia un processo eccezionalmente potente, i suoi limiti principali sono gli elevati costi operativi, i cicli di produzione lenti e le difficoltà nel raggiungere dimensioni finali precise senza lavorazioni secondarie. Questi fattori la rendono una soluzione specializzata più adatta a componenti di alto valore che alla produzione di massa.

Il compromesso fondamentale con la pressatura isostatica a caldo è chiaro: si sacrifica la velocità di produzione e l'efficienza dei costi per ottenere miglioramenti senza pari nella densità del materiale e nelle proprietà meccaniche. È fondamentalmente uno strumento per migliorare la qualità e le prestazioni, non un metodo di produzione ad alto volume.

La Sfida Principale: Costo e Complessità

I significativi vantaggi prestazionali dell'HIP hanno un costo elevato, sia in termini di investimento iniziale che di costi operativi continui. Questa è la barriera più comune alla sua adozione.

Elevato Investimento di Capitale

Le apparecchiature necessarie per l'HIP sono complesse e costose. Un sistema completo comprende un recipiente ad alta pressione, un forno interno ad alta temperatura, compressori potenti e sistemi di controllo sofisticati.

Questi macchinari devono gestire contemporaneamente pressioni e temperature estreme in sicurezza, richiedendo ingegneria e materiali specializzati che fanno aumentare i costi iniziali di acquisto e installazione.

Costi Operativi Significativi

Oltre all'investimento iniziale, le operazioni quotidiane sono costose. Il processo consuma grandi quantità di energia per riscaldare il forno e azionare i compressori.

Inoltre, gli utensili possono essere costosi, e alcune applicazioni—in particolare quelle che formano parti da polvere—possono richiedere polveri spray-dried specializzate e costose per garantire risultati coerenti.

Vincoli di Produttività e Velocità di Produzione

L'HIP è un processo intrinsecamente lento, basato su lotti. Questo ritmo deliberato è necessario per la sua efficacia, ma ne limita l'applicazione per la produzione ad alto volume.

Tempi di Ciclo Intrinsecamente Lunghi

Un tipico ciclo HIP prevede il caricamento della camera, l'evacuazione del vuoto, il riempimento con gas inerte, l'aumento di temperatura e pressione, il mantenimento di un tempo di "ammollo" specifico, e infine, una fase lenta di raffreddamento e depressurizzazione.

Questa intera sequenza può richiedere diverse ore, rendendo la produttività per macchina molto bassa rispetto ad altri metodi di produzione.

Tassi di Produzione Inferiori Rispetto alle Alternative

Se confrontato con processi come la compattazione con stampo uniassiale o l'estrusione, l'HIP ha un tasso di produzione drasticamente inferiore.

Mentre quei metodi possono produrre pezzi in secondi, un singolo ciclo HIP che dura ore potrebbe processare poche decine o poche centinaia di pezzi, a seconda delle loro dimensioni.

Comprendere i Compromessi nella Precisione

Sebbene l'HIP sia apprezzato per la sua capacità di densificare un pezzo senza distorcere la sua geometria complessiva, non garantisce una perfetta accuratezza dimensionale.

La Sottigliezza del Cambiamento di Forma

L'HIP applica una pressione perfettamente uniforme, il che è eccellente per chiudere i pori interni senza deformare un componente. Tuttavia, man mano che il materiale si densifica, si restringe uniformemente.

Questo restringimento prevedibile deve essere considerato nella progettazione del pezzo pre-HIP. Non è un processo che può correggere difetti geometrici importanti.

La Necessità di Lavorazioni Secondarie

Il leggero restringimento uniforme e la natura dell'applicazione della pressione fanno sì che le superfici potrebbero non soddisfare le tolleranze più strette richieste per un prodotto finito.

Di conseguenza, le caratteristiche o le superfici critiche spesso richiedono una successiva lavorazione CNC per raggiungere le loro dimensioni finali e precise. Questo aggiunge un altro passaggio—e un costo aggiuntivo—al flusso di lavoro di produzione complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare l'HIP richiede di bilanciare i suoi potenti benefici rispetto ai suoi limiti pratici. Il tuo obiettivo finale è il fattore più importante.

- Se la tua priorità principale è la massima integrità del materiale: L'HIP è spesso non negoziabile per i componenti critici nelle applicazioni aerospaziali o mediche dove il fallimento non è un'opzione. Prevedi i costi e la post-elaborazione necessaria.

- Se la tua priorità principale è la produzione ad alto volume: Metodi alternativi come la compattazione con stampo, lo stampaggio a iniezione di metallo (MIM) o l'estrusione saranno molto più convenienti e veloci per i pezzi meno critici.

- Se la tua priorità principale è ottenere una "forma vicina al netto" con tolleranze strette: Usa l'HIP per creare un pezzo denso, quasi a forma netta, ma devi progettare il tuo processo con l'aspettativa che sarà necessaria una lavorazione finale.

Comprendere questi limiti è il primo passo per sfruttare la pressatura isostatica a caldo per il suo scopo previsto: creare componenti superiori dove le prestazioni non possono essere compromesse.

Tabella Riassuntiva:

| Limitazione | Impatto Chiave | Più Adatto Per |

|---|---|---|

| Costi di Capitale e Operativi Elevati | Investimento significativo in attrezzature e consumo energetico. | Componenti di alto valore dove le prestazioni sono critiche. |

| Cicli di Produzione Lenti | Elaborazione a lotti con tempi di ciclo di diverse ore. | Produzione a basso-medio volume, non produzione di massa. |

| Accuratezza Dimensionale | Il restringimento prevedibile richiede lavorazioni secondarie per tolleranze strette. | Applicazioni in cui la forma vicina al netto è sufficiente o è prevista la lavorazione. |

Hai bisogno di ottenere la massima integrità del materiale per un componente critico?

Sebbene l'HIP presenti dei limiti, la sua capacità di eliminare i difetti interni e creare proprietà del materiale superiori è impareggiabile. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze precise dei laboratori e dei dipartimenti di R&S che sviluppano e testano materiali ad alte prestazioni.

Lascia che i nostri esperti ti aiutino a determinare se l'HIP è la soluzione giusta per il tuo progetto e ti guidino verso le attrezzature che soddisfano le tue esigenze specifiche.

Contatta KINTEL oggi stesso per discutere la tua applicazione e come possiamo supportare i tuoi obiettivi di qualità e prestazioni.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Pressa Cilindrica con Scala per Laboratorio

Domande frequenti

- Cos'è il processo isostatico a freddo? Ottenere una densità uniforme in parti complesse di polvere

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Quanto è grande il mercato della pressatura isostatica? Un'analisi approfondita del fattore abilitante della produzione avanzata da oltre 1,2 miliardi di dollari

- Perché utilizzare la pressatura a freddo per i pellet di elettrolita Li10SnP2S12? Preservare la stabilità negli elettroliti solforati

- Quali sono i vantaggi del processo di pressatura isostatica? Raggiungere alta densità e geometrie complesse

- Cos'è la pressatura isostatica a freddo? Ottenere una densità uniforme per parti complesse

- Cos'è la sinterizzazione a freddo? Un percorso a bassa energia per nuovi materiali compositi

- Cos'è la pressatura uniassiale e quella isostatica? Scegliere il metodo di compattazione delle polveri giusto