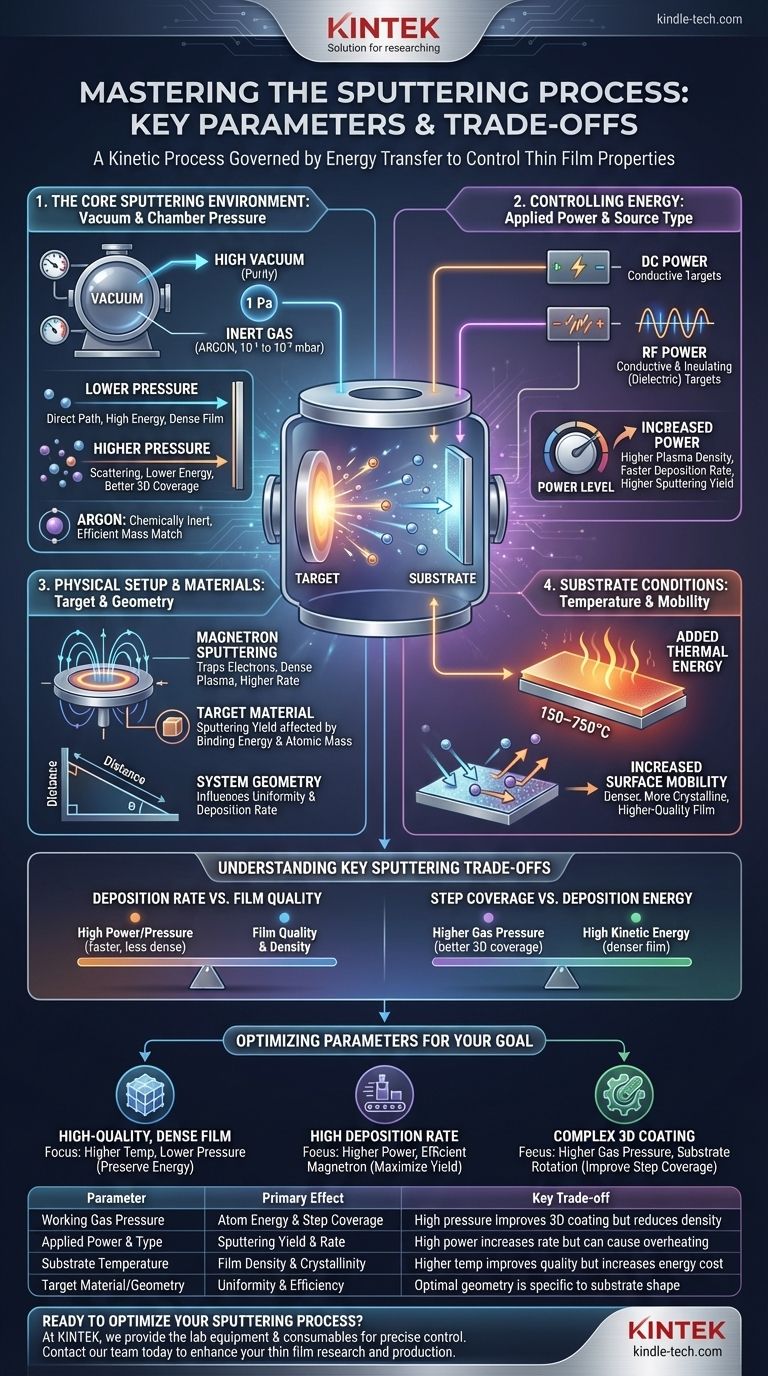

Per controllare il processo di sputtering, è necessario gestire quattro parametri principali: la pressione del gas di lavoro all'interno della camera a vuoto, il tipo e l'entità della potenza applicata al bersaglio, la temperatura del substrato e le caratteristiche fisiche del sistema, come il materiale del bersaglio e la sua geometria rispetto al substrato. Questi fattori non sono indipendenti; lavorano insieme per definire l'energia degli ioni di sputtering e il percorso degli atomi sputerati, determinando in ultima analisi le proprietà finali del film sottile depositato.

Lo sputtering è un processo cinetico governato dal trasferimento di energia. La sfida principale non è solo scegliere i parametri giusti, ma capire come interagiscono per controllare l'energia delle particelle in due fasi chiave: l'energia utilizzata per espellere gli atomi dal bersaglio e l'energia che quegli atomi possiedono quando arrivano al substrato.

L'ambiente centrale dello Sputtering

La qualità di qualsiasi film sputerato inizia con l'ambiente in cui viene creato. La camera a vuoto e il gas al suo interno sono gli elementi fondamentali che è necessario controllare.

Il ruolo del vuoto e della pressione della camera

Il processo inizia aspirando la camera fino a un vuoto spinto (ad esempio, intorno a 1 Pa o inferiore) per rimuovere contaminanti come il vapore acqueo e l'aria residua. Ciò garantisce la purezza del film finale.

Viene quindi introdotto un gas di lavoro inerte, tipicamente Argon, a una bassa pressione controllata (ad esempio, da 10⁻¹ a 10⁻³ mbar). Questa pressione è una leva critica.

- Una pressione inferiore comporta meno collisioni tra gli atomi sputerati e gli atomi di gas. Ciò crea un percorso più diretto, di linea di vista, verso il substrato, preservando l'alta energia cinetica degli atomi sputerati, il che può portare a un film più denso.

- Una pressione superiore aumenta il numero di collisioni. Questo effetto di scattering può migliorare la copertura del film su topografie del substrato complesse e non piatte, ma riduce l'energia degli atomi che arrivano al substrato.

Scelta del gas di lavoro

L'Argon è la scelta più comune perché è chimicamente inerte e ha una massa atomica adatta per sputerare in modo efficiente la maggior parte dei materiali.

La massa dello ione di gas rispetto all'atomo bersaglio influenza la resa di sputtering—il numero di atomi bersaglio espulsi per ione in ingresso. Una migliore corrispondenza di massa può migliorare l'efficienza di questo trasferimento di energia.

Controllo dell'energia del sistema

L'energia applicata al sistema determina sia la velocità del processo sia la qualità del film risultante.

Potenza applicata e tipo di sorgente

La potenza viene applicata per ionizzare il gas di lavoro e creare il plasma. I due tipi principali sono Corrente Continua (DC) e Radio Frequenza (RF).

- Lo sputtering DC è molto efficace per materiali bersaglio conduttivi.

- Lo sputtering RF è più versatile, poiché può essere utilizzato sia per materiali conduttivi sia per materiali elettricamente isolanti (dielettrici). Funziona alternando il campo elettrico, impedendo l'accumulo di carica sulla superficie dell'isolante, che altrimenti arresterebbe il processo.

Aumentare la potenza aumenta generalmente la densità del plasma e l'energia degli ioni, portando a una maggiore resa di sputtering e a un tasso di deposizione più rapido.

L'impatto della temperatura del substrato

Riscaldare il substrato, spesso a temperature comprese tra 150 e 750°C, è un altro modo per iniettare energia nel processo.

Questa energia termica aggiuntiva conferisce ai nuovi atomi depositati una maggiore mobilità superficiale. Permette loro di muoversi sulla superficie del substrato per trovare posizioni più stabili e a energia inferiore all'interno del reticolo cristallino del film, risultando in una struttura del film più densa, più cristallina e di qualità superiore.

La configurazione fisica e i materiali

I componenti fissi del sistema di sputtering agiscono anch'essi come parametri critici del processo.

Materiale del bersaglio e geometria del sistema

La resa di sputtering è influenzata direttamente dall'energia di legame e dalla massa atomica del materiale bersaglio. Gli atomi più pesanti con legami più deboli sono generalmente più facili da sputerare.

Anche la distanza e l'angolo tra il bersaglio e il substrato giocano un ruolo significativo. Questa geometria determina l'uniformità del film sul substrato e influenza il tasso di deposizione in qualsiasi punto dato.

La funzione dei campi magnetici

I sistemi moderni utilizzano quasi sempre lo sputtering magnetronico. Viene applicato un campo magnetico vicino al bersaglio per intrappolare gli elettroni liberi nelle sue vicinanze.

Questo confinamento aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino gli atomi di gas argon. Il risultato è un plasma molto più denso concentrato vicino al bersaglio, che porta a un tasso di sputtering significativamente più elevato a pressioni di gas più basse.

Comprendere i compromessi chiave dello Sputtering

Ottimizzare il processo di sputtering è un atto di bilanciamento. Migliorare una caratteristica spesso avviene a scapito di un'altra.

Tasso di deposizione rispetto alla qualità del film

Cercare un alto tasso di deposizione aumentando la potenza o la pressione può essere controproducente. Un'alta potenza può generare calore eccessivo, mentre un'alta pressione può portare a una maggiore incorporazione di gas e a una struttura del film più porosa, riducendo la qualità e la densità complessive.

Copertura dei gradini rispetto all'energia di deposizione

Se è necessario rivestire una superficie 3D complessa, una pressione del gas di lavoro più elevata è vantaggiosa perché disperde gli atomi sputerati, consentendo loro di rivestire le pareti laterali. Tuttavia, questo stesso effetto di scattering riduce l'energia cinetica degli atomi quando atterrano, il che può portare a un film meno denso.

Tempo di processo rispetto al costo del sistema

Il tempo totale del ciclo è fortemente influenzato dalle dimensioni della camera e dalla capacità del suo sistema di pompaggio del vuoto. Una camera più grande può elaborare più substrati contemporaneamente, ma richiede più tempo per essere portata al vuoto richiesto, creando un compromesso tra produttività e tempo di configurazione iniziale.

Ottimizzazione dei parametri per il tuo obiettivo

La scelta dei parametri dovrebbe essere guidata dal risultato desiderato per il tuo film sottile.

- Se la tua attenzione principale è un film denso e di alta qualità: Dai priorità ai parametri che aumentano la mobilità atomica sul substrato, come una temperatura del substrato più elevata e una pressione del gas di lavoro più bassa per preservare l'energia cinetica.

- Se la tua attenzione principale è un alto tasso di deposizione: Utilizza impostazioni di potenza più elevate e assicurati che il tuo design magnetronico confini in modo efficiente il plasma per massimizzare la resa di sputtering.

- Se la tua attenzione principale è il rivestimento di una forma 3D complessa: Utilizza una pressione del gas di lavoro più elevata per incoraggiare lo scattering atomico e migliorare la copertura dei gradini, potenzialmente combinato con la rotazione del substrato.

Padroneggiare il processo di sputtering significa capire come queste variabili interconnesse controllano il flusso di energia e materia dal bersaglio al substrato.

Tabella riassuntiva:

| Parametro | Effetto principale sul processo | Compromesso chiave |

|---|---|---|

| Pressione del gas di lavoro | Controlla l'energia degli atomi e la copertura dei gradini | L'alta pressione migliora il rivestimento 3D ma riduce la densità del film |

| Potenza e tipo applicati | Determina la resa e il tasso di sputtering | L'alta potenza aumenta il tasso ma può causare surriscaldamento |

| Temperatura del substrato | Influenza la densità e la cristallinità del film | La temperatura più alta migliora la qualità ma aumenta il costo energetico |

| Materiale/Geometria del bersaglio | Influisce sull'uniformità e sull'efficienza della deposizione | La geometria ottimale è specifica per la forma del substrato |

Pronto a ottimizzare il tuo processo di sputtering per film sottili superiori?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di cui hai bisogno per controllare con precisione questi parametri critici. Sia che il tuo obiettivo sia la massima densità del film, alti tassi di deposizione o una copertura perfetta su strutture 3D complesse, i nostri esperti possono aiutarti a selezionare le soluzioni di sputtering giuste per le sfide uniche del tuo laboratorio.

Contatta il nostro team oggi stesso per discutere come possiamo migliorare la tua ricerca e produzione di film sottili.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori