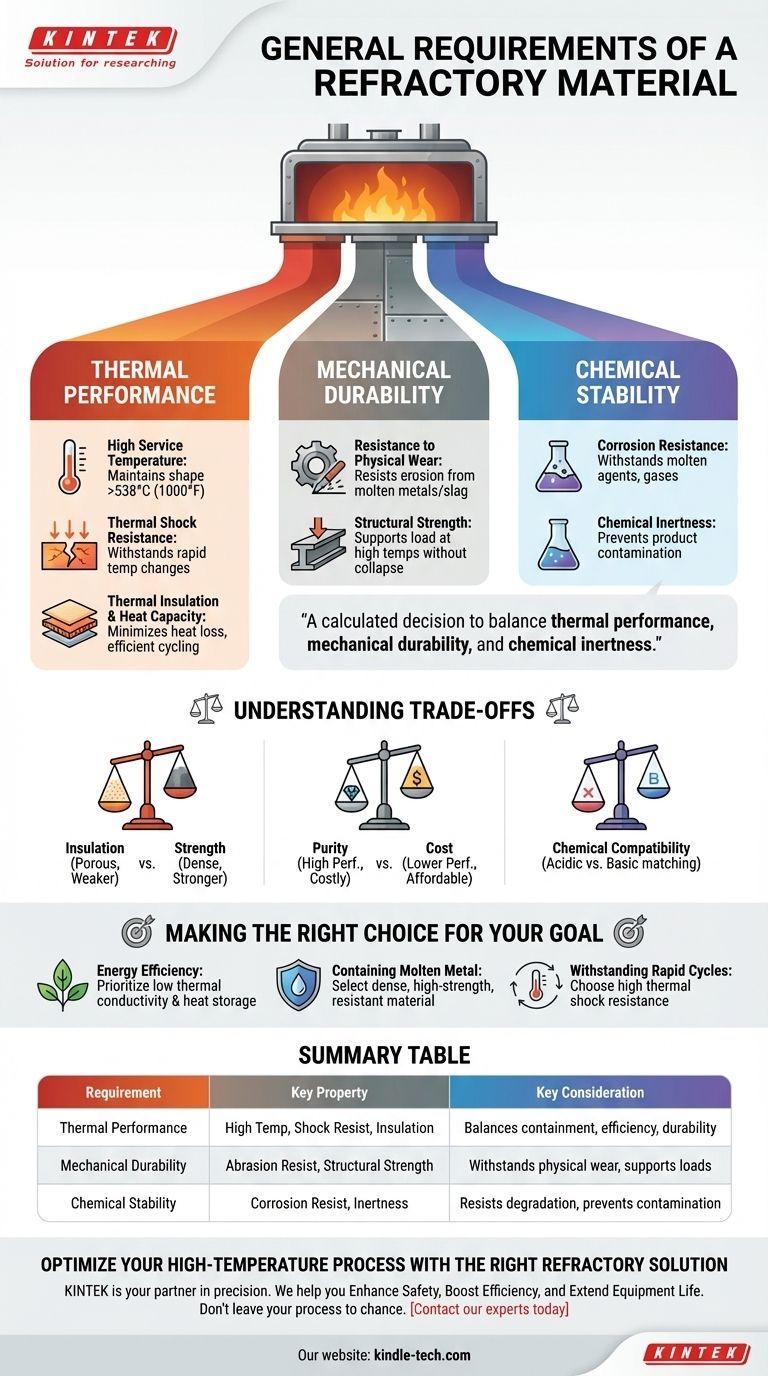

Alla base, un materiale refrattario ha tre requisiti fondamentali: deve resistere a temperature estremamente elevate, resistere all'usura fisica e all'abrasione, e rimanere stabile se esposto ad agenti chimici corrosivi. Questi materiali sono specificamente progettati per funzionare in ambienti superiori a 538°C (1000°F), dove i materiali standard fallirebbero.

La selezione di un refrattario non riguarda solo la resistenza al calore. È una decisione calcolata per bilanciare le prestazioni termiche, la durabilità meccanica e l'inerzia chimica al fine di garantire la sicurezza, l'efficienza e la longevità di un processo industriale ad alta temperatura.

Il Requisito Primario: Prestazioni Termiche

La caratteristica più distintiva di un refrattario è la sua capacità di funzionare sotto stress termico estremo. Questo va ben oltre il semplice non fondere.

Alta Temperatura di Servizio (Refrattarietà)

Questo è il requisito più ovvio. Un refrattario deve mantenere la sua forma fisica e identità chimica alla temperatura operativa prevista senza ammorbidirsi, fondere o deformarsi sotto carico.

Resistenza agli Sbalzi Termici

I processi industriali spesso comportano rapidi cambiamenti di temperatura. Un refrattario deve essere in grado di resistere a questi cicli rapidi di riscaldamento e raffreddamento senza fessurarsi o sfaldarsi, garantendo l'integrità strutturale del forno o del recipiente.

Isolamento Termico e Capacità Termica

I refrattari efficaci spesso forniscono un buon isolamento termico, minimizzando la perdita di calore e migliorando l'efficienza energetica. È desiderabile anche una bassa capacità di accumulo di calore, poiché consente al forno di riscaldarsi e raffreddarsi più velocemente, risparmiando tempo ed energia.

Il Mandato per la Durabilità Meccanica

Il calore non è l'unica forza in gioco. Un refrattario deve essere fisicamente abbastanza robusto da sopravvivere al suo ambiente operativo.

Resistenza all'Usura Fisica

Molti processi ad alta temperatura comportano il movimento di metalli fusi, scorie o gas caldi. Il rivestimento refrattario deve resistere all'erosione fisica e all'abrasione risultanti per prevenire guasti prematuri.

Resistenza Strutturale

Un refrattario deve avere una resistenza meccanica sufficiente per sostenere il proprio peso e qualsiasi carico strutturale ad alte temperature. Un materiale che si ammorbidisce, anche se non fonde, può portare a un crollo catastrofico del rivestimento del forno.

La Sfida della Stabilità Chimica

L'interno di un forno è un ambiente altamente reattivo. Un refrattario deve agire come una barriera stabile e non reattiva.

Resistenza alla Corrosione

I refrattari sono costantemente esposti ad agenti corrosivi come scorie fuse, metalli e gas di processo. Devono essere chimicamente resistenti a questi agenti per evitare di essere disciolti o degradati, il che comprometterebbe il rivestimento e contaminerebbe il prodotto.

Inerzia Chimica

Un requisito fondamentale è che il materiale refrattario non reagisca con i materiali in lavorazione. Ciò previene la contaminazione del prodotto finale e garantisce l'integrità chimica sia del refrattario che del contenuto del forno.

Comprendere i Compromessi

Nessun singolo materiale refrattario eccelle in tutti i settori. Il processo di selezione comporta sempre il bilanciamento di proprietà contrastanti per adattarsi a un'applicazione specifica.

Isolamento vs. Resistenza

I materiali altamente porosi sono eccellenti isolanti termici ma sono spesso meccanicamente più deboli dei materiali densi e meno porosi. Un mattone denso può sopportare più carico ma permetterà a più calore di fuoriuscire.

Purezza vs. Costo

I refrattari di maggiore purezza offrono generalmente prestazioni superiori ad alta temperatura e resistenza alla corrosione. Tuttavia, questa maggiore performance comporta un costo significativamente più elevato.

Compatibilità Chimica

Un refrattario altamente resistente a un ambiente chimico acido (come i materiali a base di silice) può essere rapidamente distrutto da uno basico (contenente calce o magnesia), e viceversa. La chimica del refrattario deve essere abbinata alla chimica del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del refrattario corretto dipende interamente dalla richiesta primaria del tuo specifico processo industriale.

- Se il tuo obiettivo principale è l'efficienza energetica: Dai priorità ai materiali con bassa conduttività termica e bassa capacità di accumulo di calore per minimizzare la perdita di calore.

- Se il tuo obiettivo principale è contenere metallo fuso o solidi abrasivi: Seleziona un refrattario denso e ad alta resistenza con comprovata resistenza all'usura fisica e alla corrosione chimica.

- Se il tuo obiettivo principale è resistere a rapidi cambiamenti di temperatura: Scegli un materiale specificamente progettato per un'elevata resistenza agli shock termici per prevenire fessurazioni e guasti durante il ciclaggio.

Comprendere questi requisiti fondamentali è il primo passo verso l'ottimizzazione della sicurezza, dell'efficienza e della produzione di qualsiasi operazione ad alta temperatura.

Tabella Riepilogativa:

| Requisito | Proprietà Chiave | Considerazione Chiave |

|---|---|---|

| Prestazioni Termiche | Alta temperatura di servizio, Resistenza agli sbalzi termici, Buon isolamento | Bilancia il contenimento del calore con l'efficienza energetica e la durabilità del ciclo. |

| Durabilità Meccanica | Resistenza all'abrasione, Elevata resistenza strutturale | Resiste all'usura fisica da materiali fusi e supporta carichi strutturali. |

| Stabilità Chimica | Resistenza alla corrosione, Inerzia chimica | Resiste alla degradazione da scorie, metalli e gas; previene la contaminazione del prodotto. |

Ottimizza il Tuo Processo ad Alta Temperatura con la Giusta Soluzione Refrattaria

La selezione del materiale refrattario ideale è una decisione critica che influisce direttamente sulla sicurezza, l'efficienza e la longevità delle tue operazioni. La scelta sbagliata può portare a guasti prematuri, contaminazione del prodotto e costosi tempi di inattività.

KINTEK è il tuo partner di precisione. Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi materiali refrattari su misura per resistere ad ambienti estremi. I nostri esperti comprendono l'intricato equilibrio tra prestazioni termiche, resistenza meccanica e compatibilità chimica.

Ti aiutiamo a:

- Migliorare la Sicurezza: Scegli materiali che garantiscano l'integrità strutturale sotto stress termico e meccanico estremo.

- Aumentare l'Efficienza: Seleziona refrattari con proprietà isolanti ottimali per ridurre il consumo energetico e i costi operativi.

- Prolungare la Vita delle Attrezzature: Prevenire guasti prematuri del rivestimento abbinando le proprietà del refrattario alla chimica e alle condizioni specifiche del tuo processo.

Non lasciare il tuo processo al caso. Che il tuo obiettivo principale sia l'efficienza energetica, il contenimento di metallo fuso o la resistenza a rapidi cicli di temperatura, KINTEK ha l'esperienza e i prodotti per soddisfare le esigenti esigenze del tuo laboratorio.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata e lascia che ti aiutiamo a selezionare il materiale refrattario perfetto per raggiungere prestazioni e affidabilità superiori.

Guida Visiva

Prodotti correlati

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Panno in carbonio conduttivo, carta in carbonio, feltro in carbonio per elettrodi e batterie

- Produttore personalizzato di parti in PTFE Teflon per cestelli per fiori a incisione cava per la rimozione della colla di sviluppo ITO FTO

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Produttore personalizzato di parti in PTFE Teflon per cestelli di pulizia cavi e portarack

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di piastre di sinterizzazione in allumina? Garantire la purezza per campioni di R1/3Zr2(PO4)3

- Qual è la funzione delle piastre di supporto in allumina per LATP? Proteggere la purezza del materiale e prevenire l'adesione

- Quali sono le proprietà dell'allumina ad alta temperatura? Scopri la sua stabilità, resistenza e limiti

- Quale dei seguenti materiali viene utilizzato nei forni per resistere alle alte temperature? Materiali chiave per il calore estremo

- Qual è la temperatura massima di esercizio dell'allumina? Il ruolo critico della purezza e della forma