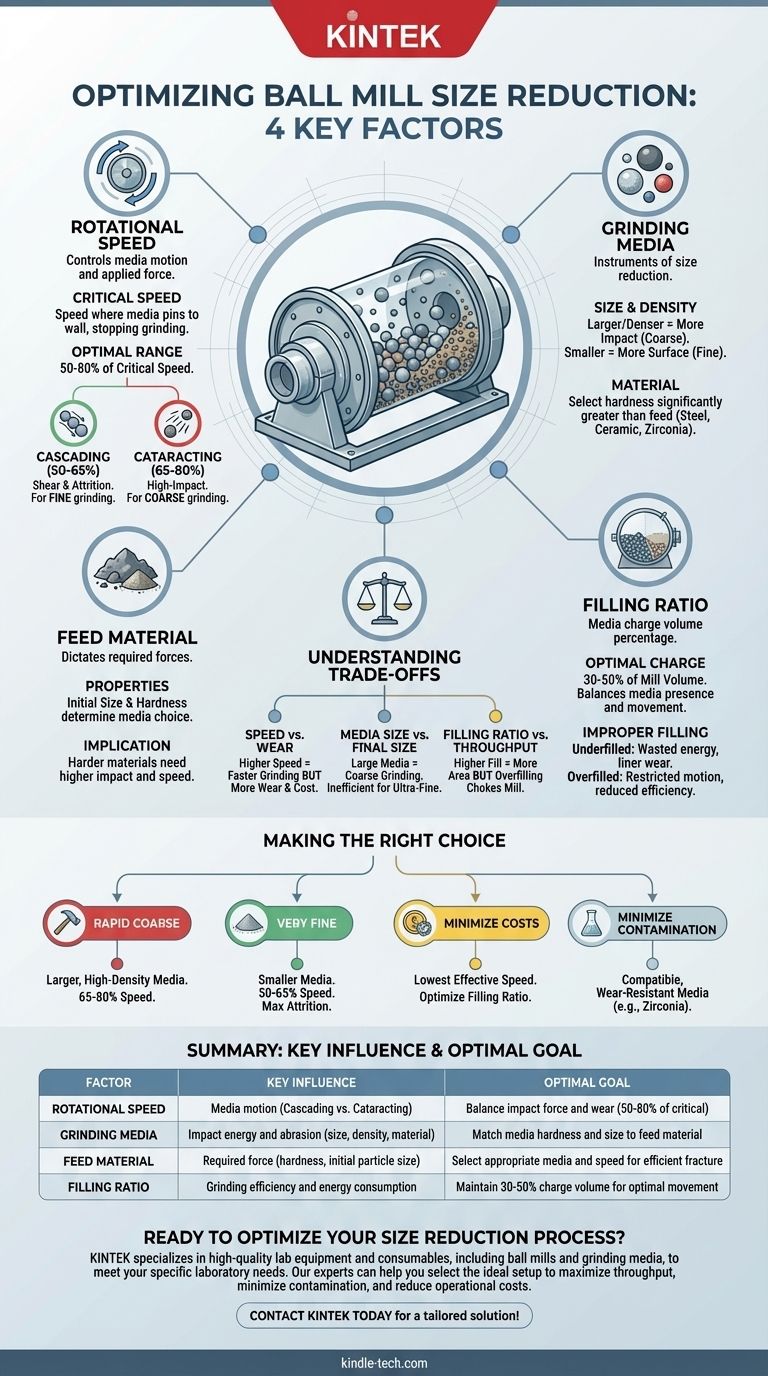

Per controllare con precisione il processo di riduzione granulometrica in un mulino a sfere, è necessario gestire strategicamente quattro fattori interconnessi. Questi sono la velocità di rotazione del mulino, la dimensione e il materiale dei mezzi di macinazione, le caratteristiche del materiale macinato e il volume di mezzi caricati nel mulino, noto come rapporto di riempimento.

La chiave per una macinazione a sfere efficace non consiste nel massimizzare una singola variabile, ma nell'ottenere un equilibrio specifico tra di esse. Questo equilibrio determina l'azione di macinazione dominante, sia essa frantumazione ad alto impatto o macinazione abrasiva fine, per ottenere in modo efficiente la dimensione delle particelle finale desiderata.

Il Ruolo della Velocità di Rotazione

La velocità con cui il mulino ruota è forse il parametro operativo più critico. Controlla direttamente il movimento dei mezzi di macinazione e, di conseguenza, il tipo di forza applicata al materiale.

Definizione di Velocità Critica

La velocità critica è la velocità di rotazione teorica alla quale lo strato più esterno dei mezzi di macinazione viene bloccato contro la parete interna del mulino dalla forza centrifuga. Operare a questa velocità o al di sopra di essa interrompe qualsiasi azione di macinazione.

Azione a Cascata (Velocità Inferiori)

A velocità inferiori (tipicamente il 50-65% della velocità critica), i mezzi di macinazione rotolano l'uno sull'altro con un movimento a "cascata". Questo crea significative forze di taglio e attrito, ideali per ottenere una dimensione delle particelle molto fine e uniforme attraverso l'abrasione.

Azione a Cataratta (Velocità Superiori)

A velocità superiori (tipicamente il 65-80% della velocità critica), i mezzi vengono proiettati attraverso il mulino, creando un movimento a "cataratta". Questo genera forze d'impatto ad alta energia, che sono molto efficaci per scomporre rapidamente le particelle più grossolane e più grandi.

Caratteristiche dei Mezzi di Macinazione

Le sfere o i cilindri utilizzati come mezzo di macinazione sono gli strumenti che eseguono la riduzione granulometrica. Le loro proprietà sono importanti quanto la velocità del mulino.

Dimensione e Densità dei Mezzi

La dimensione dei mezzi è direttamente correlata alla forza d'impatto. Mezzi più grandi e più densi (come le sfere d'acciaio) forniscono più energia per impatto, rendendoli adatti a rompere materiale di alimentazione grande e duro. Mezzi più piccoli forniscono più superficie e punti di contatto, favorendo l'attrito necessario per la macinazione ultrafine.

Materiale dei Mezzi

Il materiale dei mezzi, come acciaio, ceramica o zirconia, ne determina la durezza, la densità e il potenziale di contaminazione del prodotto. È necessario selezionare un materiale dei mezzi significativamente più duro del materiale macinato per garantire una macinazione efficace e ridurre al minimo l'usura.

Proprietà del Materiale di Alimentazione

Il materiale di partenza stesso detta molti degli altri parametri di processo. Le sue proprietà intrinseche determineranno come risponde alle forze all'interno del mulino.

Dimensione Iniziale e Durezza

La dimensione iniziale delle particelle del materiale di alimentazione è un fattore primario nella selezione della dimensione appropriata dei mezzi di macinazione. I materiali più duri e più resistenti richiedono forze d'impatto maggiori (e quindi velocità più elevate o mezzi più densi) per fratturarsi efficacemente.

Comprendere il Rapporto di Riempimento

Il rapporto di riempimento, o volume di carica, è la percentuale del volume interno del mulino occupata dai mezzi di macinazione. Questo fattore apparentemente semplice ha un profondo effetto sull'efficienza.

Volume di Carica Ottimale

La maggior parte dei mulini a sfere opera in modo più efficiente con una carica di mezzi compresa tra il 30% e il 50% del volume totale del mulino. Questo intervallo fornisce un buon equilibrio, assicurando che ci siano abbastanza mezzi per macinare efficacemente senza limitare il loro movimento.

Effetti di un Riempimento Improprio

Un mulino sottoriempito spreca energia, poiché gli impatti avvengono contro il rivestimento del mulino invece che contro il materiale, causando un'usura eccessiva. Un mulino sovrariempito limita il movimento dei mezzi, smorzando l'azione a cascata o a cataratta e riducendo drasticamente l'efficienza di macinazione.

Comprendere i Compromessi

Ottimizzare un mulino a sfere richiede di bilanciare fattori in competizione. La modifica di una variabile influenzerà inevitabilmente l'impostazione ideale per un'altra.

Velocità vs. Usura

L'aumento della velocità di rotazione accelera la macinazione ma aumenta anche drasticamente il tasso di usura sia sui mezzi di macinazione che sui rivestimenti interni del mulino. Ciò influisce direttamente sui costi operativi e sui programmi di manutenzione.

Dimensione dei Mezzi vs. Dimensione Finale delle Particelle

Sebbene i mezzi grandi siano eccellenti per scomporre il materiale di alimentazione grossolano, sono inefficienti nel produrre particelle ultrafini. Una volta che il materiale è stato macinato fino a una certa dimensione, i grandi spazi tra le sfere grandi impediscono un'ulteriore efficace attrito.

Rapporto di Riempimento vs. Portata

Un rapporto di riempimento più elevato può aumentare l'area superficiale di macinazione, ma solo fino a un certo punto. Il sovrariempimento intasa il mulino, impedendo l'impatto a caduta libera necessario per la macinazione grossolana e riducendo l'efficienza complessiva e la portata netta del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri ideali dipendono interamente dal risultato desiderato. Utilizza questi principi come punto di partenza per l'ottimizzazione del processo.

- Se la tua attenzione principale è la macinazione grossolana rapida: Utilizza mezzi più grandi e ad alta densità a una velocità più elevata (65-80% della velocità critica) per massimizzare le forze d'impatto.

- Se la tua attenzione principale è la produzione di particelle molto fini: Utilizza mezzi più piccoli a una velocità inferiore (50-65% della velocità critica) per favorire un'azione a cascata che massimizzi l'attrito abrasivo.

- Se la tua attenzione principale è la riduzione al minimo dei costi operativi: Operare alla velocità efficace più bassa per ridurre l'usura dei mezzi e dei rivestimenti e ottimizzare attentamente il rapporto di riempimento per evitare sprechi di energia.

- Se la tua attenzione principale è la riduzione al minimo della contaminazione del prodotto: Scegli mezzi di macinazione realizzati con un materiale (ad esempio, zirconia, allumina) chimicamente compatibile con il tuo prodotto e altamente resistente all'usura.

Padroneggiare queste variabili interconnesse trasforma il mulino a sfere da una macchina semplice a uno strumento di precisione per la lavorazione dei materiali.

Tabella Riassuntiva:

| Fattore | Influenza Chiave | Obiettivo Ottimale |

|---|---|---|

| Velocità di Rotazione | Controlla il movimento dei mezzi (a cascata vs. a cataratta) | Bilanciare forza d'impatto e usura (50-80% della velocità critica) |

| Mezzi di Macinazione | Determina l'energia d'impatto e l'abrasione (dimensione, densità, materiale) | Abbinare la durezza e la dimensione dei mezzi al materiale di alimentazione |

| Materiale di Alimentazione | Dettano la forza richiesta (durezza, dimensione iniziale delle particelle) | Selezionare mezzi e velocità appropriati per una frattura efficiente |

| Rapporto di Riempimento | Influisce sull'efficienza di macinazione e sul consumo energetico | Mantenere un volume di carica del 30-50% per un movimento ottimale dei mezzi |

Pronto a Ottimizzare il Tuo Processo di Riduzione Granulometrica?

Scegliere i parametri giusti del mulino a sfere è fondamentale per ottenere la dimensione delle particelle target in modo efficiente. KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, inclusi mulini a sfere e mezzi di macinazione, per soddisfare le tue specifiche esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la configurazione ideale per massimizzare la portata, ridurre al minimo la contaminazione e diminuire i costi operativi.

Contatta KINTEL oggi stesso per discutere la tua applicazione e ottenere una soluzione su misura per le tue sfide di macinazione!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

Domande frequenti

- Qual è la funzione di un mulino a palle nella preparazione della polvere di matrice? Ottimizzare l'uniformità del composito Rame/Grafite

- Come contribuisce un mulino a pianeta alla declorurazione meccanica del PVC? Trattamento efficiente dei rifiuti

- Qual è la funzione principale di un mulino a sfere planetario? Sintesi dell'elettrolita argyrodite fluorurato

- Come influisce un mulino a sfere di grado industriale sull'adsorbimento del biochar? Massimizzare l'area superficiale per l'efficienza del trattamento dell'acqua

- Qual è la funzione di un mulino a sfere ad alta energia nella produzione di acciaio ODS? Raggiungere la padronanza della dispersione a livello nanometrico

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale

- Perché la macinazione secondaria a sfere è necessaria per i catodi di zolfo? Padronanza della preparazione di compositi elettrolitici allo stato solido

- Qual è la funzione principale di un mulino a sfere planetario? Padronanza della miscelazione e del controllo dell'ossidazione del cermet Fe-ZTA