Il prodotto finale di un mulino a sfere è il risultato diretto di diversi fattori controllabili. I più significativi tra questi sono la velocità di rotazione del mulino, le caratteristiche dei mezzi di macinazione (come dimensioni, materiale e quantità), le proprietà del materiale da macinare e la durata del processo di macinazione. Comprendere come manipolare queste variabili è la chiave per ottenere un output coerente e prevedibile.

Ottenere la granulometria desiderata non significa trovare un'impostazione "perfetta". Si tratta di comprendere la relazione dinamica tra velocità del mulino, mezzi di macinazione e proprietà del materiale per bilanciare l'efficienza di macinazione con la qualità del prodotto finale.

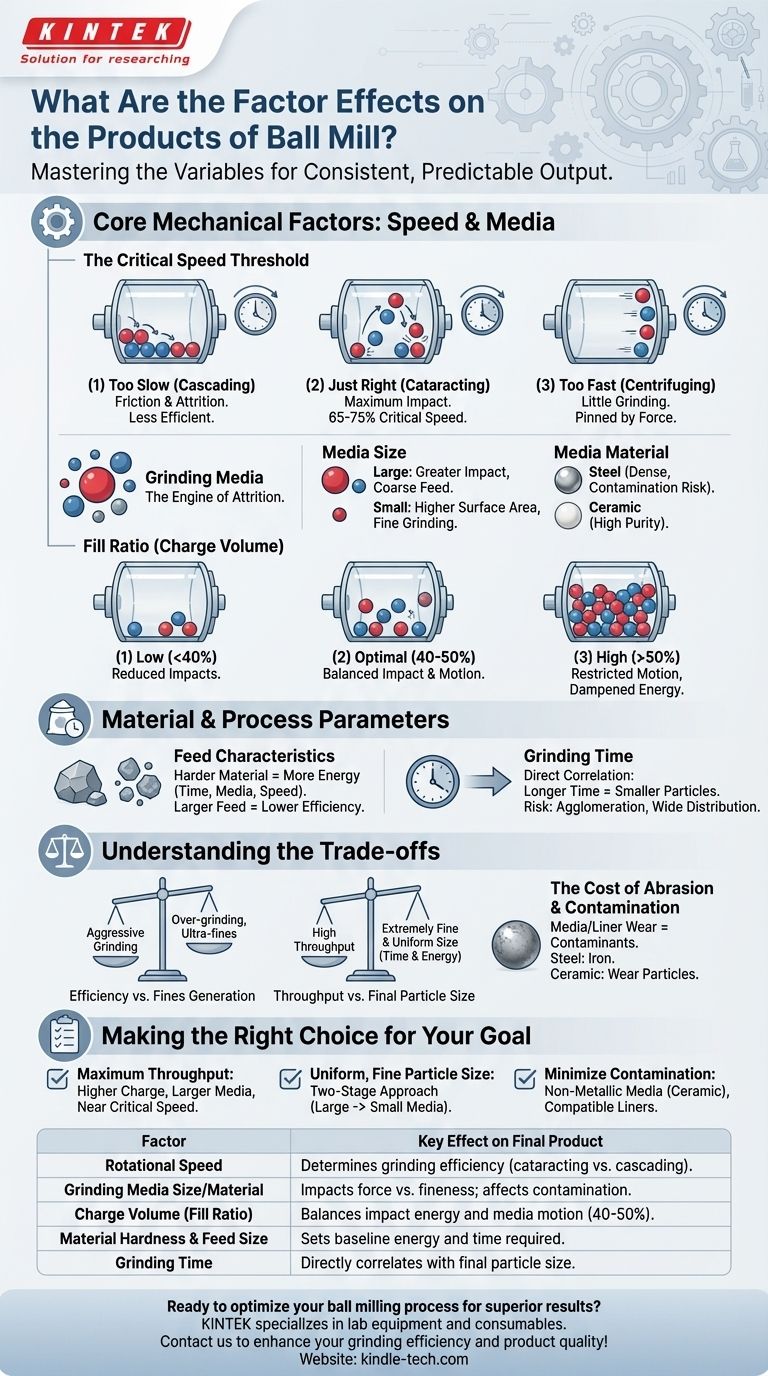

Fattori Meccanici Fondamentali: Velocità e Mezzi

La configurazione fisica del mulino e dei suoi mezzi sono i principali motori dell'azione di macinazione. Ottimizzare questi aspetti è il primo passo verso il controllo del processo.

La Soglia di Velocità Critica

La velocità di rotazione di un mulino a sfere determina il movimento dei mezzi di macinazione. Questo movimento è direttamente responsabile della rottura del materiale.

- Troppo lento (Cascata): Le sfere rotolano l'una sull'altra, creando un'azione di macinazione principalmente per attrito (attrito). Questo è meno efficiente per rompere particelle grandi ma può essere utile per la macinazione fine.

- Troppo veloce (Centrifugazione): Le sfere sono spinte contro la parete esterna del mulino dalla forza centrifuga. Non cadono mai e si verifica poca o nessuna macinazione.

- Giusto (Cataratta): A una "velocità critica" (tipicamente 65-75% della velocità di centrifugazione), le sfere vengono trasportate lungo la parete e poi cadono sul materiale sottostante. Questo crea la massima forza d'impatto ed è la velocità più efficiente per la macinazione generica.

Mezzi di Macinazione: Il Motore dell'Attrito

Le sfere stesse sono gli strumenti che svolgono il lavoro. Le loro dimensioni, densità e tipo di materiale hanno un effetto profondo sul prodotto finale.

- Dimensioni dei Mezzi: Sfere più grandi e pesanti forniscono una maggiore forza d'impatto, ideali per rompere materiale di alimentazione grosso e duro. Sfere più piccole hanno una superficie molto più elevata, rendendole più efficaci per la macinazione fine e per creare un prodotto finale uniforme.

- Materiale dei Mezzi: Le sfere sono comunemente fatte di acciaio, acciaio inossidabile, ceramica o persino gomma. L'acciaio è denso ed efficace ma può introdurre contaminazione metallica. I mezzi ceramici sono spesso usati quando la purezza del prodotto è critica.

Rapporto di Riempimento: Bilanciare Impatto e Spazio

Il "volume di carica" si riferisce alla percentuale del volume interno del mulino riempita con i mezzi di macinazione.

La carica ottimale è tipicamente tra il 40% e il 50%. Un livello di riempimento inferiore riduce il numero di impatti e rallenta la macinazione. Un livello di riempimento troppo alto limita il movimento delle sfere, smorzando la loro caduta e riducendo l'energia d'impatto.

Parametri del Materiale e del Processo

Oltre alla meccanica della macchina, il materiale che si inserisce e la durata del processo sono variabili cruciali che si possono controllare direttamente.

Caratteristiche dell'Alimentazione

La condizione iniziale del materiale stabilisce la base per l'intero processo. Un materiale più duro e meno fragile richiederà più energia, sia attraverso tempi di macinazione più lunghi, mezzi più pesanti o velocità più elevate, per ottenere la stessa riduzione di dimensioni di un materiale più morbido.

Anche la granulometria iniziale è importante. Alimentare un mulino con materiale troppo grande per i mezzi scelti sarà altamente inefficiente.

Tempo di Macinazione

Questa è la variabile più semplice da regolare. A parità di tutti gli altri fattori, tempi di macinazione più lunghi si traducono in granulometrie finali più piccole.

Tuttavia, c'è un punto di rendimenti decrescenti. Una macinazione eccessiva può portare all'agglomerazione delle particelle o creare una distribuzione indesiderabilmente ampia delle granulometrie.

Comprendere i Compromessi

L'ottimizzazione di un processo di macinazione a sfere è sempre un atto di bilanciamento. Migliorare una metrica spesso comporta un sacrificio di un'altra.

Efficienza vs. Generazione di Fini

La macinazione aggressiva, utilizzando alte velocità e mezzi grandi e pesanti, è efficiente nel ridurre rapidamente la granulometria. Tuttavia, questo processo ad alta energia può "sovra-macinare" una parte del materiale, creando una grande quantità di particelle ultrafini che potrebbero essere indesiderabili.

Produttività vs. Granulometria Finale

Ottenere una granulometria estremamente fine e uniforme richiede tempo ed energia significativi. Questo riduce direttamente la produttività complessiva della vostra operazione. Dovete decidere se la velocità di lavorazione o la precisione del prodotto finale è più importante.

Il Costo dell'Abrasione e della Contaminazione

Tutti i mezzi di macinazione e i rivestimenti del mulino si usurano nel tempo. Questo processo, noto come abrasione, può introdurre contaminanti nel vostro prodotto.

I mezzi in acciaio duro si usurano lentamente ma sono una fonte comune di contaminazione da ferro. I mezzi ceramici più morbidi possono eliminare la contaminazione metallica ma possono usurarsi più rapidamente, aggiungendo il proprio materiale al prodotto e richiedendo una sostituzione più frequente.

Fare la Scelta Giusta per il Vostro Obiettivo

Le vostre impostazioni ottimali dipendono interamente da ciò che priorizzate. Usate questi principi come punto di partenza per sviluppare il vostro processo specifico.

- Se il vostro obiettivo principale è la massima produttività: Usate una carica di sfere più alta (circa 50%), mezzi più grandi e operate vicino alla velocità critica per rompere rapidamente il materiale.

- Se il vostro obiettivo principale è ottenere una granulometria uniforme e fine: Considerate un approccio a due stadi: una macinazione iniziale con mezzi più grandi seguita da una seconda macinazione più lunga con mezzi più piccoli a una velocità leggermente inferiore.

- Se il vostro obiettivo principale è minimizzare la contaminazione del prodotto: Selezionate mezzi di macinazione ceramici o altri non metallici e assicuratevi che il rivestimento del mulino sia fatto di un materiale compatibile e resistente all'abrasione come gomma o una ceramica specifica.

Regolando metodicamente queste variabili, potete trasformare il vostro mulino a sfere da un semplice macinatore in uno strumento di ingegneria di precisione.

Tabella Riepilogativa:

| Fattore | Effetto Chiave sul Prodotto Finale |

|---|---|

| Velocità di Rotazione | Determina l'efficienza di macinazione (cataratta vs. cascata). |

| Dimensioni/Materiale dei Mezzi di Macinazione | Influenza la forza d'impatto (sfere grandi) vs. finezza (sfere piccole); influenza la contaminazione. |

| Volume di Carica (Rapporto di Riempimento) | Bilancia l'energia d'impatto e il movimento dei mezzi (ottimale 40-50%). |

| Durezza del Materiale & Granulometria di Alimentazione | Stabilisce l'energia di base e il tempo richiesto per la riduzione delle dimensioni. |

| Tempo di Macinazione | Correlato direttamente con la granulometria finale (con rendimenti decrescenti). |

Pronti a ottimizzare il vostro processo di macinazione a sfere per risultati superiori? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni giuste per le esigenze di macinazione del vostro laboratorio. Che siate concentrati sull'ottenimento di una granulometria specifica, sulla massimizzazione della produttività o sulla garanzia della purezza del prodotto, la nostra esperienza può aiutarvi. Contattateci oggi per discutere come possiamo migliorare la vostra efficienza di macinazione e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Come contribuiscono i mulini e le sfere di macinazione in acciaio inossidabile alla lega meccanica? Ottimizzare la sintesi di polveri HEA

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche