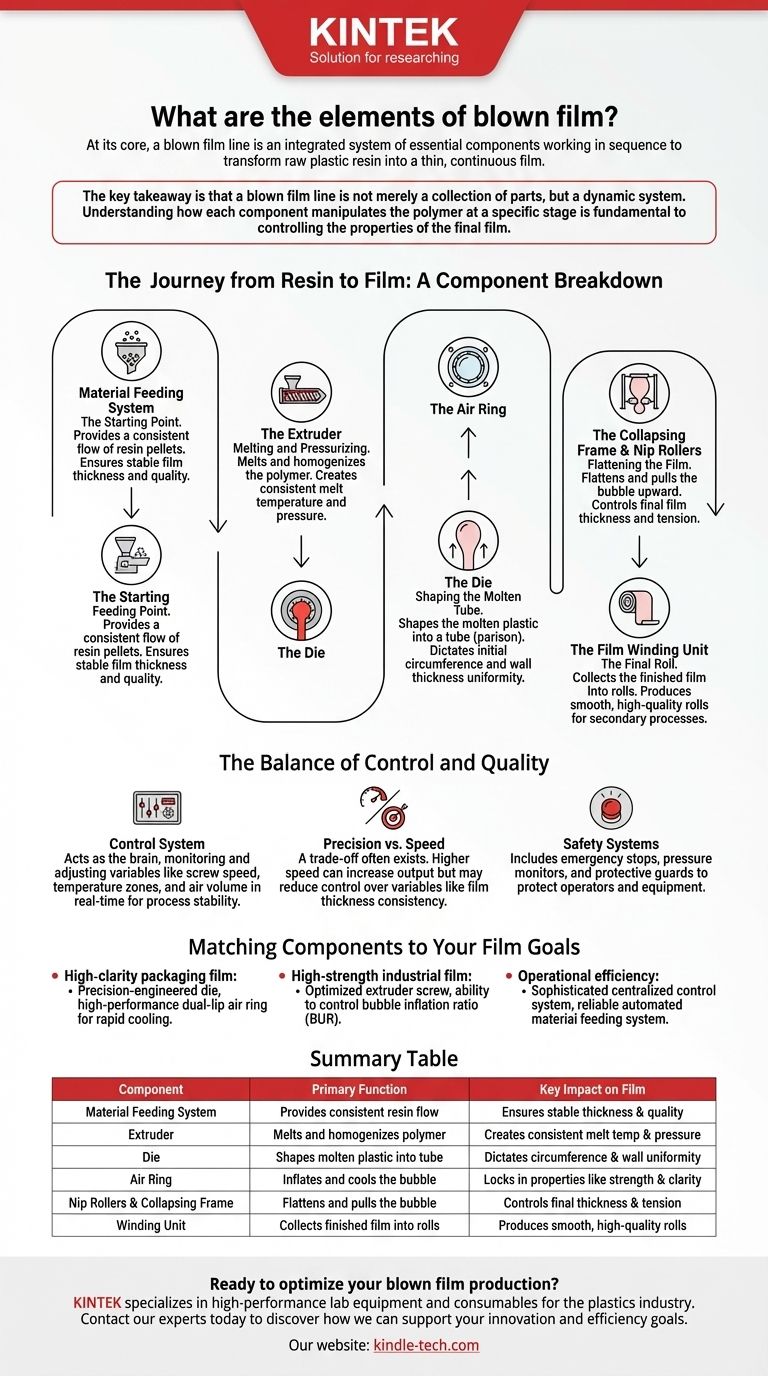

Nel suo nucleo, una linea di film soffiato è un sistema integrato di componenti essenziali che lavorano in sequenza per trasformare la resina plastica grezza in un film sottile e continuo. Gli elementi operativi principali includono il sistema di alimentazione del materiale, l'estrusore, la filiera che modella la plastica fusa, l'anello d'aria che la gonfia e la raffredda, e l'unità di avvolgimento che raccoglie il prodotto finale.

Il punto chiave è che una linea di film soffiato non è semplicemente una raccolta di parti, ma un sistema dinamico. Comprendere come ogni componente manipola il polimero in una fase specifica — dalla fusione al gonfiaggio al raffreddamento — è fondamentale per controllare le proprietà del film finale.

Il Viaggio dalla Resina al Film: Una Ripartizione dei Componenti

Il processo di creazione del film soffiato è un processo di estrusione continuo e verticale. Ogni componente ha una funzione distinta che si basa sulla precedente, trasformando i pellet solidi in un rotolo di film ingegnerizzato con precisione.

Sistema di Alimentazione del Materiale: Il Punto di Partenza

Il processo inizia qui, dove i pellet di polimero grezzo, o resina, vengono alimentati da una tramoggia all'estrusore.

Un sistema di alimentazione affidabile è fondamentale per la consistenza. Assicura un flusso di materiale costante e uniforme, che è il primo passo per mantenere uno spessore e una qualità del film stabili lungo la linea.

L'Estrusore: Fusione e Pressurizzazione

All'interno di un cilindro riscaldato, una vite rotante convoglia la resina in avanti. L'attrito e il calore fondono i pellet in un polimero fuso omogeneo.

Questa fase è responsabile della creazione di una temperatura di fusione e una pressione costanti, essenziali per il successivo processo di formatura.

La Filiera: Modellare il Tubo Fuso

La plastica fusa viene forzata attraverso una filiera circolare, emergendo come un tubo cavo e verticale di plastica noto come parison.

La precisione del design della filiera è fondamentale. Essa determina la circonferenza iniziale della bolla di film ed è un fattore primario per garantire uno spessore uniforme della parete.

L'Anello d'Aria: Gonfiare e Raffreddare la Bolla

Posizionato direttamente sopra la filiera, l'anello d'aria soffia un flusso d'aria controllato e ad alta velocità sul parison. Quest'aria svolge due funzioni critiche.

In primo luogo, l'aria interna viene iniettata per gonfiare il tubo in una grande "bolla", allungando la plastica sia radialmente che longitudinalmente. In secondo luogo, l'aria esterna proveniente dall'anello raffredda la bolla, congelando le catene polimeriche nel loro stato orientato. È in questa fase che vengono bloccate le proprietà finali del film, come resistenza e trasparenza.

Il Telaio di Collasso e i Rulli di Trascinamento: Appiattire il Film

Una volta che la bolla ha viaggiato verso l'alto e si è raffreddata a sufficienza, viene guidata da un telaio di collasso che la appiattisce delicatamente in un tubo a due strati "lay-flat" (appiattito).

Una serie di rulli di trascinamento (nip rollers) in cima alla linea tira la bolla verso l'alto, mantenendo la tensione e appiattendola senza pieghe. La velocità di questi rulli determina lo spessore finale del film.

L'Unità di Avvolgimento del Film: Il Rotolo Finale

Dopo essere passata attraverso i rulli di trascinamento, il tubo di film appiattito viene avvolto in grandi rotoli master.

Gli avvolgitori moderni mantengono una tensione costante per creare rotoli lisci e di alta qualità pronti per processi secondari come la stampa, la laminazione o la produzione di sacchetti.

L'Equilibrio tra Controllo e Qualità

Ottenere le proprietà del film desiderate è una questione di gestione dell'interazione tra questi componenti. L'intero sistema è un delicato equilibrio tra velocità, temperatura e pressione.

Il Ruolo del Sistema di Controllo

Un sistema di controllo integrato funge da cervello dell'intera linea. Monitora e regola variabili come la velocità della vite, le zone di temperatura, il volume d'aria e la velocità di avvolgimento in tempo reale.

Questo sistema assicura la stabilità e la ripetibilità del processo, essenziale per produrre film che soddisfino rigorose specifiche di qualità con sprechi minimi.

Precisione vs. Velocità

Esiste spesso un compromesso tra velocità di produzione e qualità del film. Far funzionare la linea più velocemente può aumentare la produzione ma può ridurre il controllo su variabili come la consistenza dello spessore del film (calibro).

La sofisticazione della filiera e dell'anello d'aria determina spesso la velocità massima a cui una linea può operare mantenendo un'uscita di alta qualità.

Sistemi di Sicurezza

Le moderne linee di film soffiato operano ad alte temperature e pressioni. I sistemi di sicurezza, inclusi arresti di emergenza, monitor della pressione e protezioni, sono componenti non negoziabili che proteggono gli operatori e le attrezzature.

Abbinare i Componenti ai Tuoi Obiettivi di Film

La configurazione della tua linea di film soffiato dovrebbe essere dettata dalle proprietà specifiche di cui hai bisogno nel tuo prodotto finale.

- Se la tua attenzione principale è il film per imballaggi ad alta trasparenza: I tuoi componenti più critici sono una filiera ingegnerizzata con precisione e un anello d'aria a doppia labbra ad alte prestazioni per un raffreddamento rapido e uniforme.

- Se la tua attenzione principale è il film industriale ad alta resistenza: La progettazione della vite dell'estrusore e la capacità di controllare il rapporto di gonfiaggio della bolla (BUR) sono fondamentali per ottenere l'orientamento molecolare e la tenacità desiderati.

- Se la tua attenzione principale è l'efficienza operativa: Un sistema di controllo centralizzato sofisticato e un sistema di alimentazione del materiale affidabile e automatizzato sono fondamentali per massimizzare i tempi di attività e ridurre al minimo lo spreco di materiale.

In definitiva, padroneggiare il processo di film soffiato deriva dal comprendere che ogni componente è una leva che puoi utilizzare per ingegnerizzare il materiale finale.

Tabella Riassuntiva:

| Componente | Funzione Principale | Impatto Chiave sul Film |

|---|---|---|

| Sistema di Alimentazione del Materiale | Fornisce un flusso costante di pellet di resina. | Garantisce uno spessore e una qualità del film stabili. |

| Estrusore | Fonde e omogeneizza il polimero. | Crea temperatura di fusione e pressione costanti. |

| Filiera | Modella la plastica fusa in un tubo (parison). | Determina la circonferenza iniziale e l'uniformità dello spessore della parete. |

| Anello d'Aria | Gonfia e raffredda la bolla. | Blocca le proprietà finali come resistenza e trasparenza. |

| Rulli di Trascinamento e Telaio di Collasso | Appiattisce e tira la bolla verso l'alto. | Controlla lo spessore finale del film e la tensione. |

| Unità di Avvolgimento | Raccoglie il film finito in rotoli. | Produce rotoli lisci e di alta qualità per processi secondari. |

Pronto a ottimizzare la tua produzione di film soffiato? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per l'industria della plastica. Sia che tu stia sviluppando nuove formulazioni di film, testando proprietà dei materiali o garantendo il controllo qualità, le nostre soluzioni sono progettate per soddisfare le esigenze specifiche del tuo laboratorio. Contatta oggi i nostri esperti per scoprire come possiamo supportare i tuoi obiettivi di innovazione ed efficienza.

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Quali requisiti tecnici devono soddisfare gli stampi specializzati portanti pressione? Ottimizzare la densificazione dell'elettrolita solfidico

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità