I principali svantaggi dello sputtering RF sono i suoi tassi di deposizione significativamente inferiori, il costo e la complessità del sistema più elevati, e le sfide nella produzione di film spessi e a bassa sollecitazione. A differenza del metodo più semplice a Corrente Continua (DC), lo sputtering a Radio Frequenza (RF) richiede un alimentatore costoso e una rete di adattamento di impedenza, rendendo l'intero processo più lento e più intensivo in termini di capitale.

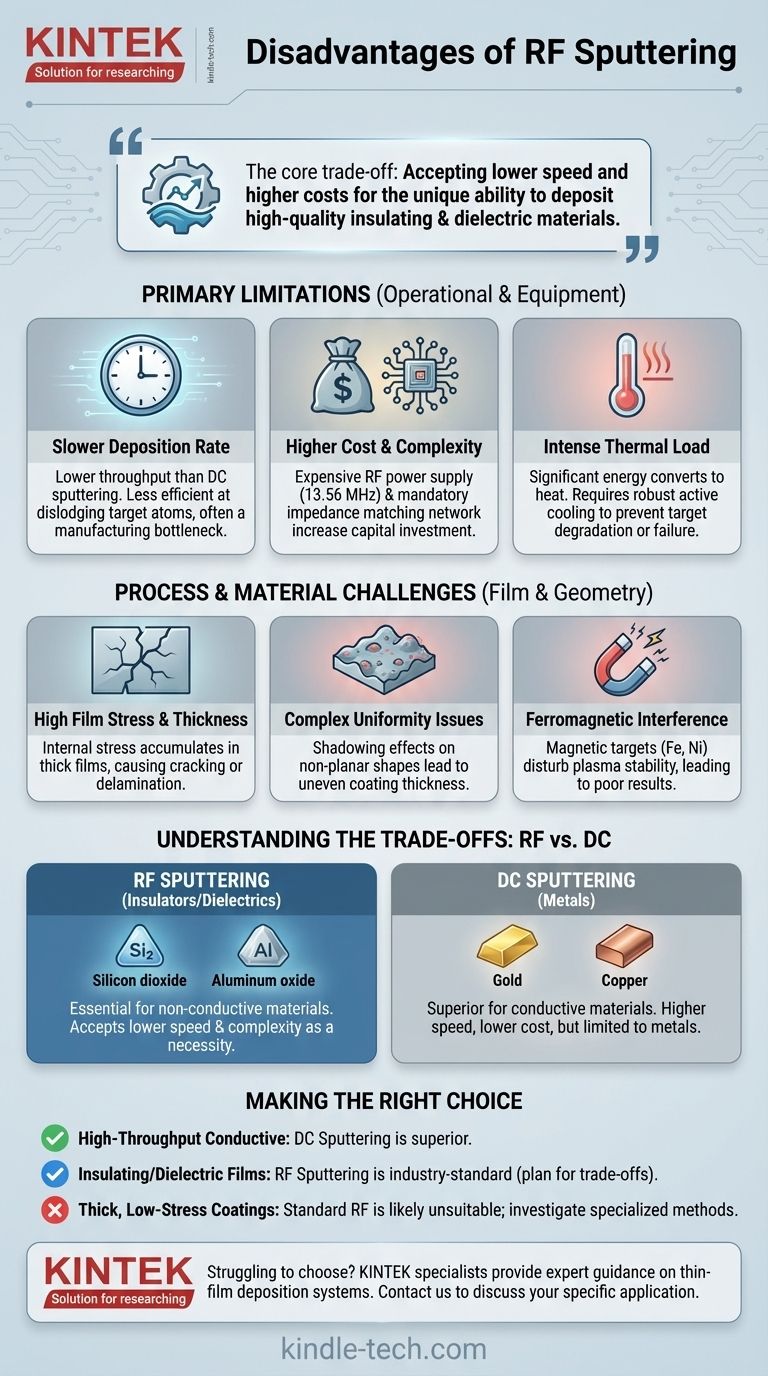

Il compromesso fondamentale dello sputtering RF è accettare velocità inferiori e costi più elevati in cambio della capacità unica di depositare materiali isolanti e dielettrici di alta qualità, un compito che metodi più semplici come lo sputtering DC non possono eseguire.

Le Principali Limitazioni dello Sputtering RF

Sebbene versatile, il processo di sputtering RF presenta svantaggi intrinseci legati alla sua fisica operativa e ai requisiti dell'attrezzatura.

Tasso di Deposizione

Lo svantaggio più frequentemente citato è il lento tasso di deposizione. Rispetto allo sputtering DC per materiali conduttivi, lo sputtering RF è fondamentalmente meno efficiente nello spostare gli atomi bersaglio per un dato input di potenza.

Sebbene l'aggiunta di magneti (sputtering magnetron RF) possa migliorare il tasso intrappolando gli elettroni, spesso rimane un collo di bottiglia per la produzione ad alto rendimento.

Costo e Complessità del Sistema

I sistemi di sputtering RF sono significativamente più costosi e complessi rispetto alle loro controparti DC. Ciò è dovuto a due componenti chiave.

Il primo è l'alimentatore RF, che opera a una frequenza regolamentata a livello federale (tipicamente 13,56 MHz) ed è più costoso da produrre. Il secondo è la necessaria rete di adattamento di impedenza, un dispositivo critico e complesso che assicura il massimo trasferimento di potenza dall'alimentatore al plasma, prevenendo la riflessione di potenza che potrebbe danneggiare l'attrezzatura.

Gestione Termica

Una gran parte dell'energia applicata al bersaglio di sputtering viene convertita in calore anziché in energia cinetica per gli atomi di sputtering. Questo intenso carico termico deve essere rimosso attivamente con un robusto sistema di raffreddamento.

Un raffreddamento inefficiente può portare al degrado del bersaglio, a tassi di deposizione incoerenti e persino a un guasto catastrofico del legame del bersaglio.

Sfide Specifiche del Processo e del Materiale

Oltre alle limitazioni primarie, diverse sfide sorgono durante il processo di deposizione stesso, specialmente con determinati materiali o requisiti del film.

Sollecitazione e Spessore del Film

I film depositati con sputtering RF spesso mostrano un'elevata sollecitazione residua interna. Sebbene gestibile per rivestimenti sottili, questa sollecitazione si accumula man mano che il film diventa più spesso.

Ciò rende molto difficile produrre rivestimenti spessi e ad alte prestazioni senza problemi come crepe, distacco o delaminazione dal substrato.

Uniformità su Geometrie Complesse

Ottenere un rivestimento perfettamente uniforme su substrati con forme complesse e non planari è una sfida significativa. La natura direzionale del processo di sputtering può portare a effetti di ombreggiatura, causando film più spessi sulle superfici rivolte verso il bersaglio e film più sottili su altre.

Problemi con Bersagli Ferromagnetici

Quando si deposita con sputtering materiali magnetici come ferro o nichel, il campo magnetico del bersaglio stesso può interferire con il processo RF e con qualsiasi confinamento magnetronico. Ciò può disturbare il plasma, portando a instabilità del processo e scarsi risultati di deposizione.

Comprendere i Compromessi: Sputtering RF vs. DC

Gli svantaggi dello sputtering RF sono meglio compresi nel contesto della sua principale alternativa, lo sputtering DC. La scelta tra i due è quasi sempre dettata dal materiale bersaglio.

La Differenza Fondamentale: Materiale Bersaglio

Lo sputtering DC può essere utilizzato solo per materiali conduttivi (metalli). Se una corrente continua viene applicata a un bersaglio isolante, la carica positiva si accumula sulla sua superficie, interrompendo efficacemente il processo di sputtering quasi immediatamente.

Lo sputtering RF risolve questo problema utilizzando un campo AC. La rapida oscillazione della tensione previene l'accumulo di carica, rendendola la tecnica essenziale per la deposizione di materiali isolanti e dielettrici come il biossido di silicio (SiO₂) o l'ossido di alluminio (Al₂O₃).

Velocità vs. Versatilità

Questo crea un chiaro punto decisionale. Lo sputtering DC è la scelta superiore per i metalli grazie alla sua maggiore velocità e al costo inferiore. Lo sputtering RF è la scelta necessaria per gli isolanti, e i suoi svantaggi associati sono accettati come un compromesso richiesto per la sua versatilità materiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnica di sputtering corretta richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la deposizione ad alto rendimento di materiali conduttivi: Lo sputtering magnetron DC è la scelta chiara per la sua velocità superiore e il costo operativo inferiore.

- Se il tuo obiettivo principale è la deposizione di film isolanti o dielettrici: Lo sputtering RF è la soluzione standard del settore, e devi pianificare i compromessi intrinseci in termini di velocità e complessità del sistema.

- Se il tuo obiettivo principale è la creazione di rivestimenti spessi e a bassa sollecitazione: Lo sputtering RF standard è probabilmente inadatto; dovresti indagare tecniche di deposizione specializzate a bassa sollecitazione o altri metodi interamente.

In definitiva, comprendere queste limitazioni ti consente di scegliere lo strumento di deposizione giusto per i tuoi requisiti specifici di materiale e prestazioni.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Tasso di Deposizione più Lento | Rendimento inferiore rispetto allo sputtering DC per i metalli. |

| Costo e Complessità Maggiori | Richiesti alimentatore RF costoso e rete di adattamento di impedenza. |

| Elevata Sollecitazione del Film | Difficile produrre rivestimenti spessi senza crepe o delaminazione. |

| Gestione Termica | Richiede un raffreddamento robusto per prevenire danni al bersaglio dovuti all'accumulo di calore. |

Hai difficoltà a scegliere la giusta tecnica di sputtering per i tuoi materiali isolanti o dielettrici? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con una guida esperta sui sistemi di deposizione di film sottili. Lascia che i nostri specialisti ti aiutino a navigare i compromessi e a selezionare la soluzione ottimale per i tuoi obiettivi di ricerca o produzione. Contattaci oggi per discutere la tua applicazione specifica e sbloccare il pieno potenziale del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Circolatore refrigerante da 80L per bagno d'acqua e bagno di reazione a bassa temperatura a temperatura costante

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato