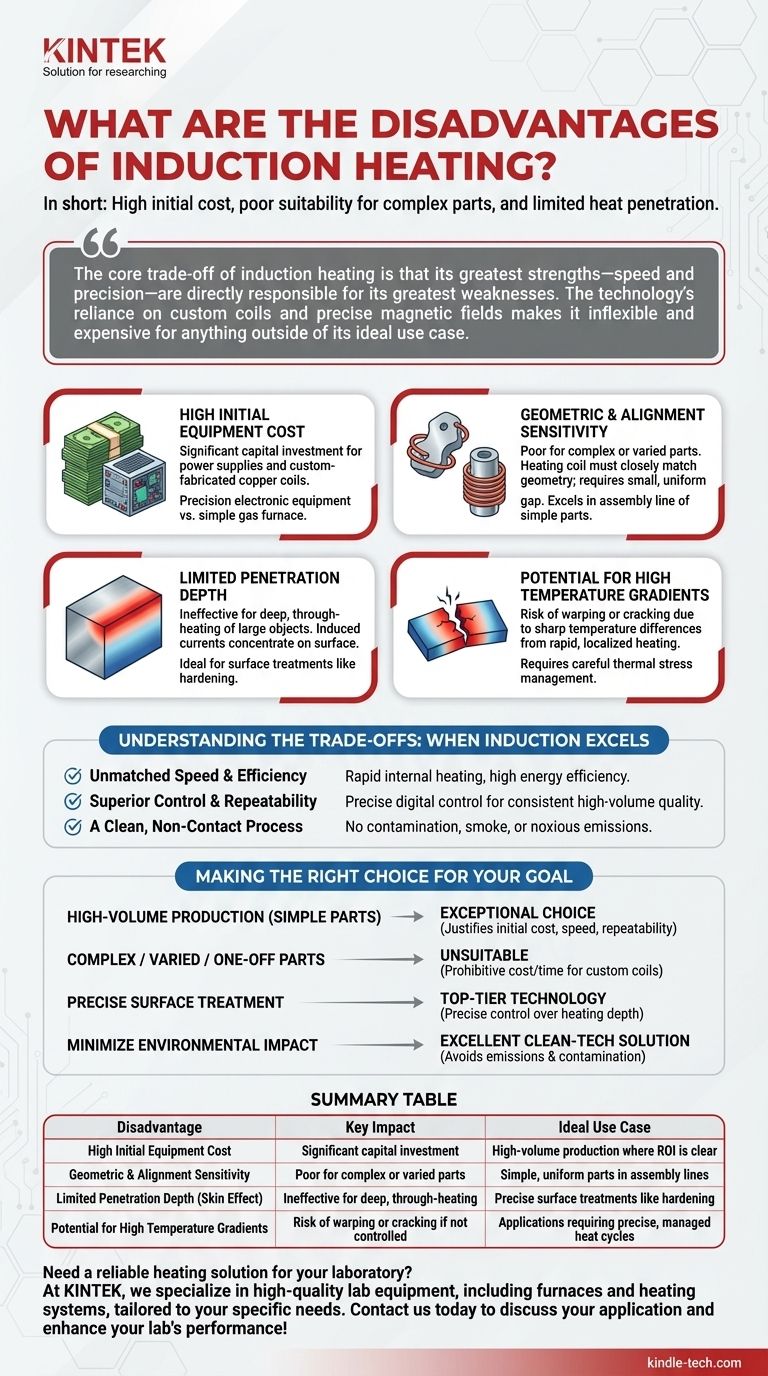

In sintesi, gli svantaggi principali del riscaldamento a induzione sono l'elevato costo iniziale dell'attrezzatura, la scarsa idoneità per pezzi complessi o di forma irregolare e la profondità di penetrazione del calore limitata. Questi fattori lo rendono uno strumento altamente specializzato piuttosto che una soluzione di riscaldamento universale.

Il compromesso fondamentale del riscaldamento a induzione è che i suoi maggiori punti di forza, velocità e precisione, sono direttamente responsabili dei suoi maggiori punti deboli. La dipendenza della tecnologia da bobine personalizzate e campi magnetici precisi la rende inflessibile e costosa per qualsiasi cosa al di fuori del suo caso d'uso ideale.

La sfida principale: la precisione ha un prezzo

Il riscaldamento a induzione funziona generando un campo elettromagnetico che induce correnti elettriche direttamente all'interno di un pezzo conduttivo. Sebbene questo metodo sia incredibilmente efficiente, i suoi principi fisici creano diverse limitazioni pratiche.

Elevato costo iniziale dell'attrezzatura

Gli alimentatori e le bobine di rame fabbricate su misura richieste per un sistema a induzione rappresentano un investimento di capitale significativo. A differenza di un semplice forno a gas, un riscaldatore a induzione è un'apparecchiatura elettronica di precisione e il suo costo lo riflette.

Sensibilità geometrica e di allineamento

Questo è probabilmente lo svantaggio operativo più significativo. La bobina di riscaldamento deve essere progettata per adattarsi strettamente alla geometria del pezzo da riscaldare, e lo spazio tra la bobina e il pezzo deve essere piccolo e uniforme.

Ciò rende il riscaldamento a induzione poco adatto per pezzi meccanici complicati. Eccelle nella produzione in linea di assemblaggio di pezzi semplici e uniformi, ma manca di adattabilità per lavori a basso volume o vari.

Profondità di penetrazione limitata

Le correnti parassite indotte si concentrano naturalmente sulla superficie del conduttore, un fenomeno noto come "effetto pelle". Ciò rende il riscaldamento a induzione eccezionale per la tempra superficiale, la brasatura o altri trattamenti in cui solo lo strato esterno necessita di calore.

Tuttavia, non è un metodo efficace per il riscaldamento profondo e completo di oggetti metallici molto grandi o spessi, poiché il nucleo del materiale rimarrà significativamente più freddo della superficie.

Potenziale per elevati gradienti di temperatura

Poiché il riscaldamento può essere rapido e altamente localizzato, può creare nette differenze di temperatura all'interno del pezzo. Questo stress termico può portare a deformazioni o persino crepe se non gestito attentamente attraverso una corretta progettazione della bobina e un controllo della potenza.

Comprendere i compromessi: quando l'induzione eccelle

Per prendere una decisione informata, è necessario valutare gli svantaggi rispetto ai profondi benefici della tecnologia nel giusto contesto.

Velocità ed efficienza ineguagliabili

Il calore viene generato all'interno del pezzo stesso, non da una fonte esterna. Ciò si traduce in cicli di riscaldamento estremamente rapidi e maggiore efficienza energetica, poiché non si spreca energia riscaldando l'atmosfera circostante o i componenti del forno.

Controllo e ripetibilità superiori

I moderni sistemi a induzione a stato solido offrono un controllo digitale preciso sul ciclo di riscaldamento. Una volta che un processo è impostato, può essere ripetuto migliaia di volte senza praticamente alcuna deviazione, garantendo una qualità del prodotto costante nella produzione ad alto volume.

Un processo pulito e senza contatto

Il pezzo non tocca mai una fiamma o un elemento riscaldante, il che elimina la contaminazione del prodotto. Come processo, non produce fumo, calore di scarto o emissioni nocive, rendendola una tecnologia "verde" che contribuisce a un ambiente di lavoro più sicuro e pulito.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la scelta di utilizzare il riscaldamento a induzione dipende interamente dalla tua applicazione specifica e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi semplici e uniformi: Il riscaldamento a induzione è una scelta eccezionale in cui il costo iniziale è giustificato dalla velocità e dalla ripetibilità a lungo termine.

- Se il tuo obiettivo principale è riscaldare pezzi complessi, vari o pezzi unici: Questa tecnologia è probabilmente inadatta, poiché il costo e il tempo necessari per le bobine personalizzate sarebbero proibitivi.

- Se il tuo obiettivo principale è il trattamento superficiale preciso (come la tempra o la brasatura): Il riscaldamento a induzione è una tecnologia di altissimo livello, spesso superiore, grazie al suo controllo preciso sulla profondità di riscaldamento.

- Se il tuo obiettivo principale è ridurre al minimo l'impatto ambientale e la contaminazione: L'induzione è un'eccellente soluzione di tecnologia pulita che evita le emissioni e la contaminazione basata sul contatto delle alternative.

Il riscaldamento a induzione è uno strumento per specialisti che offre prestazioni senza pari se applicato al problema giusto.

Tabella riassuntiva:

| Svantaggio | Impatto chiave | Caso d'uso ideale |

|---|---|---|

| Elevato costo iniziale dell'attrezzatura | Investimento di capitale significativo | Produzione ad alto volume in cui il ROI è chiaro |

| Sensibilità geometrica e di allineamento | Scarsa per pezzi complessi o vari | Pezzi semplici e uniformi nelle linee di assemblaggio |

| Profondità di penetrazione limitata (Effetto pelle) | Inefficace per il riscaldamento profondo e completo | Trattamenti superficiali precisi come la tempra |

| Potenziale per elevati gradienti di temperatura | Rischio di deformazione o crepe se non controllato | Applicazioni che richiedono cicli di calore precisi e gestiti |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo laboratorio? Scegliere l'attrezzatura giusta è fondamentale per l'efficienza e la qualità del prodotto. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni e sistemi di riscaldamento, su misura per le tue esigenze specifiche. Sia che tu ti concentri sulla produzione ad alto volume o su progetti complessi e unici, i nostri esperti possono aiutarti a trovare la soluzione perfetta per migliorare le prestazioni del tuo laboratorio e garantire risultati coerenti. Contattaci oggi per discutere della tua applicazione e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi