Sebbene essenziale per ottenere elevata resistenza e resistenza all'usura, il processo di tempra dei metalli non è privo di significativi svantaggi. I principali svantaggi sono un drammatico aumento della fragilità, l'introduzione di elevate tensioni interne che possono causare distorsioni o crepe, e una significativa riduzione della lavorabilità del materiale. Questi compromessi devono essere gestiti attentamente per prevenire guasti imprevisti dei componenti.

Il compromesso fondamentale della tempra è sacrificare la duttilità per la durezza. Questo scambio rende il materiale più fragile e introduce tensioni interne che possono deformare, distorcere o persino rompere il componente se non adeguatamente controllate attraverso processi successivi come la rinvenimento.

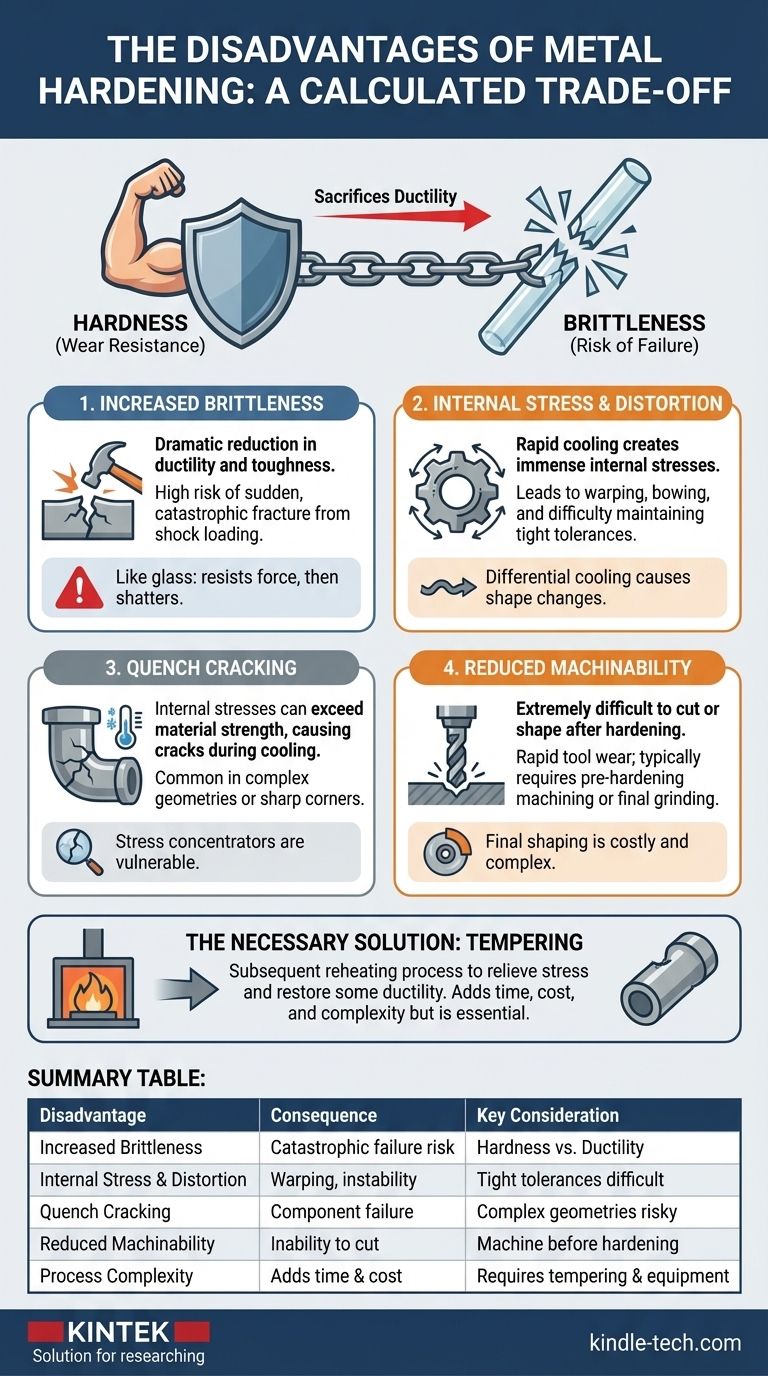

Il Compromesso Inerente: Durezza vs. Fragilità

Lo scopo principale della tempra è riorganizzare la struttura cristallina del materiale per resistere alla deformazione, che percepiamo come durezza. Tuttavia, questa nuova, rigida struttura ha un costo diretto.

La Relazione Inversa

Man mano che la durezza di un materiale aumenta, la sua duttilità e tenacità diminuiscono. Un materiale duttile, come l'acciaio dolce, si piegherà o si deformerà sotto carico estremo, assorbendo energia prima di rompersi.

Un materiale temprato e fragile non lo farà. Pensa alla differenza tra un elastico (duttile) e una bacchetta di vetro (fragile). Il metallo temprato si comporta più come la bacchetta di vetro, resistendo alla forza fino a un certo punto e poi frantumandosi.

Rischio di Guasto Catastrofico

Questa fragilità significa che un componente temprato è più suscettibile a guasti catastrofici dovuti a impatto o carico d'urto. Invece di piegarsi, è probabile che si fratturi improvvisamente e senza preavviso, il che può essere estremamente pericoloso in applicazioni critiche.

Principali Svantaggi del Processo di Tempra

Il rapido raffreddamento, o tempra, che è centrale nel processo di tempra è la fonte dei suoi problemi più significativi. Lo shock termico estremo induce cambiamenti che possono compromettere l'integrità del pezzo.

Tensioni Interne e Distorsione

Quando un componente caldo viene temprato, la sua superficie si raffredda e si contrae molto più velocemente del suo nucleo. Questa differenza crea immense tensioni interne all'interno del materiale.

Queste tensioni possono scaricarsi modificando la forma del pezzo, portando a deformazioni, incurvamenti o altre distorsioni. Ciò rende incredibilmente difficile mantenere tolleranze dimensionali strette su pezzi complessi.

Il Pericolo della Cricca di Tempra

In casi gravi, le tensioni interne generate durante la tempra possono superare la resistenza a trazione ultima del materiale. Quando ciò accade, il componente si creperà durante il processo di raffreddamento.

Questo fenomeno, noto come cricca di tempra, è più probabile in pezzi con geometrie complesse, angoli interni acuti o drastici cambiamenti di sezione trasversale, poiché queste caratteristiche agiscono come concentratori di stress.

Ridotta Lavorabilità

Un pezzo di acciaio completamente temprato è estremamente difficile da tagliare, forare o modellare utilizzando macchine utensili convenzionali. Tentare di farlo comporta una rapida usura degli utensili ed è spesso impraticabile e costoso.

Per questo motivo, quasi tutte le operazioni di lavorazione vengono eseguite sul materiale nel suo stato più morbido e ricotto prima che subisca la tempra. Qualsiasi sagomatura finale richiesta dopo la tempra deve essere tipicamente eseguita tramite rettifica.

Comprendere i Compromessi e le Complessità del Processo

La tempra non è un singolo passaggio isolato, ma parte di una sequenza che richiede un controllo attento e spesso necessita di processi aggiuntivi per avere successo.

La Necessità del Rinvenimento

A causa dell'estrema fragilità indotta dalla tempra, i pezzi sono quasi sempre sottoposti a un successivo processo di trattamento termico chiamato rinvenimento.

Il rinvenimento comporta il riscaldamento del pezzo a una temperatura inferiore per alleviare parte delle tensioni interne e ripristinare una piccola quantità di duttilità. Questo rende il componente più tenace e meno soggetto a frantumazione, ma riduce anche leggermente la durezza di picco. Il rinvenimento aggiunge tempo, costi e complessità al processo di produzione complessivo.

Instabilità Dimensionale

Il cambiamento nella struttura cristallina durante la tempra può causare una variazione di volume del materiale. Ciò significa che le dimensioni finali di un pezzo dopo tempra e rinvenimento potrebbero non essere identiche alle sue dimensioni pre-trattamento, un fattore critico per i componenti di precisione.

Costi e Attrezzature

Una tempra adeguata richiede attrezzature specializzate, inclusi forni ad alta temperatura, atmosfere controllate (come i forni a vuoto menzionati nella letteratura tecnica) e specifici mezzi di tempra (gas, olio, acqua). Ciò aggiunge significativi costi di capitale e operativi alla produzione.

Fare la Scelta Giusta per la Tua Applicazione

L'uso riuscito della tempra richiede il riconoscimento dei suoi svantaggi e la pianificazione di essi nel processo di progettazione e produzione.

- Se il tuo obiettivo principale è la massima resistenza all'usura e durezza superficiale: La tempra è necessaria, ma devi abbinarla a un robusto processo di rinvenimento e progettare il pezzo per ridurre al minimo le concentrazioni di stress.

- Se il tuo obiettivo principale è la tenacità e la resistenza agli urti: Evita la tempra completa o usa un metodo più localizzato come la cementazione, assicurando che il nucleo del componente rimanga duttile.

- Se il tuo obiettivo principale è mantenere tolleranze dimensionali strette: Devi tenere conto della potenziale distorsione e potresti dover eseguire operazioni finali di rettifica o lappatura dopo il trattamento termico.

In definitiva, trattare la tempra come un compromesso calcolato tra resistenza e fragilità, piuttosto che un semplice miglioramento, è la chiave per una progettazione ingegneristica di successo.

Tabella riassuntiva:

| Svantaggio | Conseguenza Primaria | Considerazione Chiave |

|---|---|---|

| Aumento della Fragilità | Rischio di guasto catastrofico da impatto | Durezza ottenuta a costo della duttilità |

| Tensioni Interne e Distorsione | Deformazione, incurvamento, instabilità dimensionale | Difficile mantenere tolleranze strette |

| Cricca di Tempra | Guasto del componente durante il raffreddamento | Particolarmente rischioso con geometrie complesse |

| Ridotta Lavorabilità | Impossibilità di tagliare o forare dopo la tempra | La maggior parte della lavorazione deve essere eseguita prima |

| Complessità e Costo del Processo | Richiede rinvenimento, attrezzature specializzate | Aggiunge tempo e spese alla produzione |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali da laboratorio? Le sfide della tempra, come la fragilità e la distorsione, richiedono un controllo esperto e l'attrezzatura giusta. KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo che forniscono la gestione precisa della temperatura e le atmosfere controllate necessarie per mitigare questi svantaggi. Che tu stia lavorando su R&S o controllo qualità, le nostre soluzioni ti aiutano a ottenere proprietà ottimali dei materiali in modo affidabile. Discutiamo le tue specifiche esigenze applicative – contatta i nostri esperti oggi stesso per migliorare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni