In definitiva, i principali svantaggi dei letti fluidizzati derivano dalla loro natura dinamica. Sebbene offrano una miscelazione e un trasferimento di calore superiori, questo stesso movimento di particelle ad alta energia porta a una significativa erosione delle apparecchiature, alla perdita di materiale del letto e a complesse esigenze operative che non sono presenti nei sistemi a letto fisso o a letto mobile.

Il compromesso fondamentale della tecnologia a letto fluidizzato consiste nell'accettare una maggiore complessità operativa e usura delle apparecchiature in cambio di un eccezionale trasferimento di calore/massa e uniformità della temperatura. Comprendere questo equilibrio è fondamentale per determinare se è la scelta giusta per la propria applicazione.

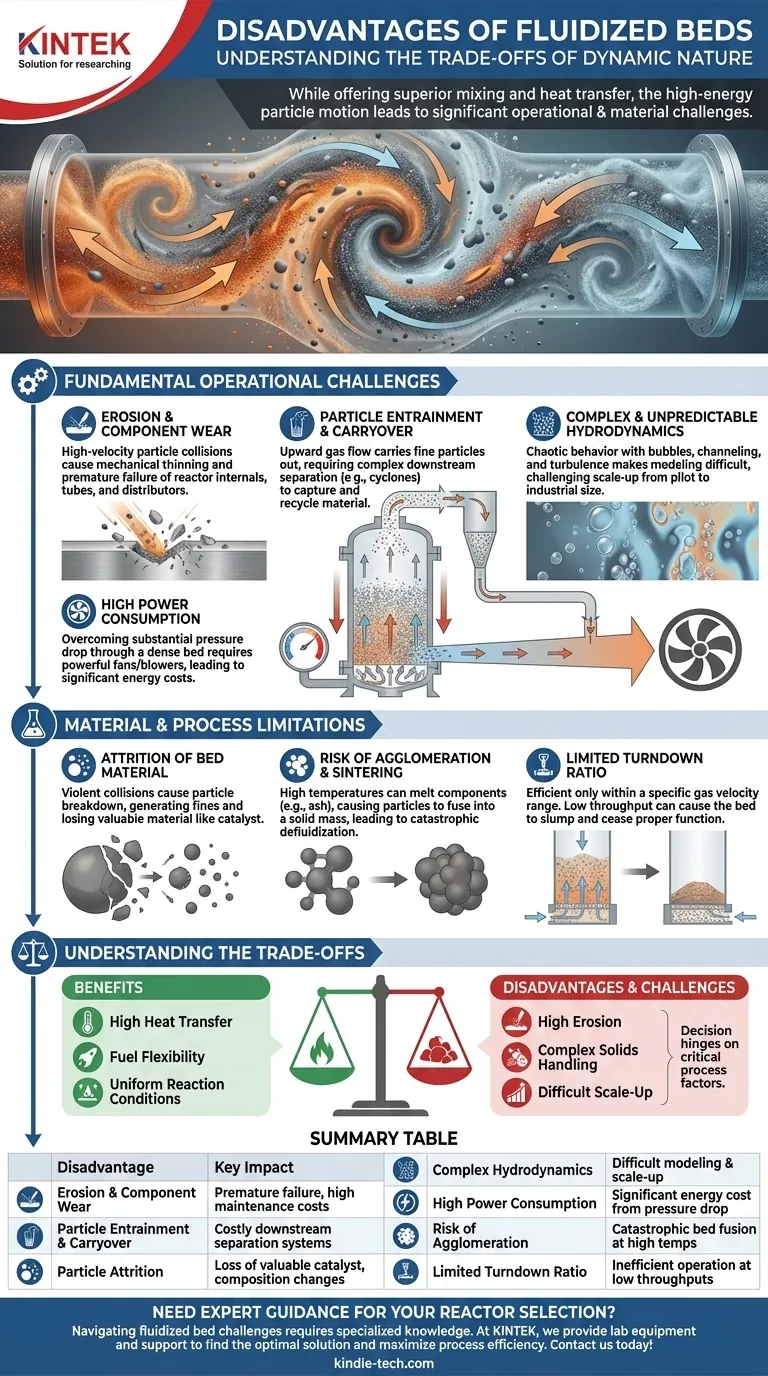

Sfide operative fondamentali

La fisica della creazione e del mantenimento di uno stato fluidizzato introduce diverse difficoltà intrinseche che devono essere gestite attraverso l'ingegneria. Questi non sono difetti in un progetto specifico, ma caratteristiche della tecnologia stessa.

Erosione e usura dei componenti

Le particelle solide ad alta velocità collidono costantemente con le superfici interne del reattore, dei tubi dello scambiatore di calore e dei distributori di gas. Questa azione abrasiva provoca una significativa erosione meccanica, assottigliando i materiali nel tempo e portando a un guasto prematuro delle apparecchiature. Questa è spesso la preoccupazione di manutenzione più significativa.

Trascinamento e carryover delle particelle

Il flusso ascendente di gas che fluidifica il letto trasporterà inevitabilmente le particelle più fini fuori dal reattore. Questo trascinamento richiede ampi sistemi di separazione gas-solido a valle, come i cicloni, per catturare e spesso riciclare il materiale perso. Ciò aggiunge costi di capitale, complessità e una potenziale fonte di guasto.

Idrodinamica complessa e imprevedibile

La miscela gas-solido in un letto fluidizzato non è un fluido uniforme e delicato. È caratterizzata da bolle, canalizzazione e movimento turbolento e caotico. Questo comportamento è notoriamente difficile da modellare e prevedere con precisione, il che rende l'ampliamento di un progetto da un piccolo impianto pilota a una grande unità industriale una sfida ingegneristica significativa.

Elevato consumo energetico

Forzare il gas attraverso un letto denso di solidi crea una notevole caduta di pressione. Superare ciò richiede potenti ventilatori o soffiatori, che rappresentano un costo energetico operativo continuo e significativo, spesso definito "carico parassita".

Limitazioni dei materiali e di processo

Oltre alla fisica operativa, i materiali utilizzati nel letto e le condizioni di processo possono creare ulteriori svantaggi.

Attrito del materiale del letto

Le collisioni costanti e violente tra le particelle ne provocano la rottura o l'usura, un processo noto come attrito. Ciò genera più particelle fini (peggiorando il trascinamento), modifica la distribuzione generale della dimensione delle particelle del letto e comporta una perdita di materiale prezioso, come un catalizzatore costoso.

Rischio di agglomerazione e sinterizzazione

Nelle applicazioni ad alta temperatura come la combustione o la gassificazione, i componenti del combustibile (come la cenere) possono fondere alle temperature operative. Ciò crea particelle appiccicose che possono far sì che l'intero letto si fonda in una singola massa solida, una modalità di guasto catastrofica nota come agglomerazione o defluidizzazione.

Rapporto di turndown limitato

I letti fluidizzati operano in modo efficiente solo all'interno di un intervallo specifico di velocità del gas. Se il processo richiede di operare a portate significativamente inferiori (un elevato "rapporto di turndown"), la velocità del gas potrebbe scendere troppo per mantenere una fluidizzazione adeguata, causando l'afflosciamento del letto e il suo malfunzionamento.

Comprendere i compromessi

Scegliere un reattore a letto fluidizzato significa accettare consapevolmente i suoi aspetti negativi per ottenere i suoi potenti vantaggi. La decisione spesso dipende dai fattori più critici per il proprio processo specifico.

Elevato trasferimento di calore vs. Elevata erosione

Si ottengono profili di temperatura eccezionalmente uniformi e un rapido trasferimento di calore, ideale per reazioni altamente esotermiche o endotermiche. Il costo è la costante usura erosiva sui componenti interni, che richiede materiali robusti e un rigoroso programma di manutenzione.

Flessibilità del combustibile vs. Gestione complessa dei solidi

Un vantaggio chiave, in particolare nelle caldaie, è la capacità di utilizzare combustibili eterogenei e di bassa qualità come la biomassa o i rifiuti. Il compromesso è la necessità di gestire le conseguenze, come l'agglomerazione indotta dalle ceneri e la gestione di grandi quantità di materiale solido.

Condizioni di reazione uniformi vs. Difficoltà di ampliamento

L'eccellente miscelazione fornisce condizioni di reazione uniformi, che possono migliorare la resa e la selettività del prodotto. Tuttavia, è necessario accettare il rischio e lo sforzo ingegneristico richiesti per ampliare un sistema con un'idrodinamica così complessa e non lineare.

Prendere la decisione giusta per il proprio obiettivo

Per decidere se un letto fluidizzato è appropriato, è necessario ponderare i suoi svantaggi rispetto all'obiettivo principale.

- Se la vostra attenzione principale è minimizzare la manutenzione e massimizzare la durata delle apparecchiature: Gli alti tassi di erosione associati ai letti fluidizzati rappresentano una responsabilità significativa.

- Se la vostra attenzione principale è la semplicità e la prevedibilità del processo: L'idrodinamica complessa e la difficile scalabilità rendono questa tecnologia meno desiderabile.

- Se si lavora con materiali catalitici friabili o costosi: L'attrito costante e la potenziale perdita di fini attraverso il trascinamento potrebbero rendere questa tecnologia proibitiva in termini di costi.

- Se il vostro processo richiede intervalli operativi molto ampi (elevato turndown): Il rapporto di turndown limitato di un letto fluidizzato potrebbe essere un vincolo operativo critico rispetto ad altri sistemi.

La tecnologia a letto fluidizzato offre prestazioni senza pari in applicazioni specifiche, ma i suoi vantaggi sono intrinsecamente legati a significative sfide operative e materiali.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Erosione e usura dei componenti | Guasto prematuro delle apparecchiature, costi di manutenzione elevati |

| Trascinamento e carryover delle particelle | Richiede costosi sistemi di separazione a valle |

| Attrito delle particelle | Perdita di catalizzatore prezioso, cambiamenti nella composizione del letto |

| Idrodinamica complessa | Difficile da modellare e ampliare dagli impianti pilota |

| Elevato consumo energetico | Costo energetico significativo dovuto alla caduta di pressione |

| Rischio di agglomerazione | Fusione catastrofica del letto ad alte temperature |

| Rapporto di turndown limitato | Impossibilità di operare in modo efficiente a basse portate |

State riscontrando difficoltà nella scelta del reattore per il vostro processo di laboratorio? Le sfide dei letti fluidizzati, come l'erosione, l'attrito e il funzionamento complesso, richiedono una guida esperta. In KINTEK, siamo specializzati in apparecchiature e materiali di consumo per laboratori, aiutandovi a navigare questi compromessi per trovare la soluzione ottimale per la vostra applicazione specifica. Il nostro team può fornire le apparecchiature e il supporto giusti per massimizzare l'efficienza del vostro processo e ridurre al minimo i tempi di inattività. Contattateci oggi stesso tramite il nostro modulo di contatto per discutere le vostre esigenze di laboratorio e scoprire come KINTEK può migliorare i vostri risultati di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate