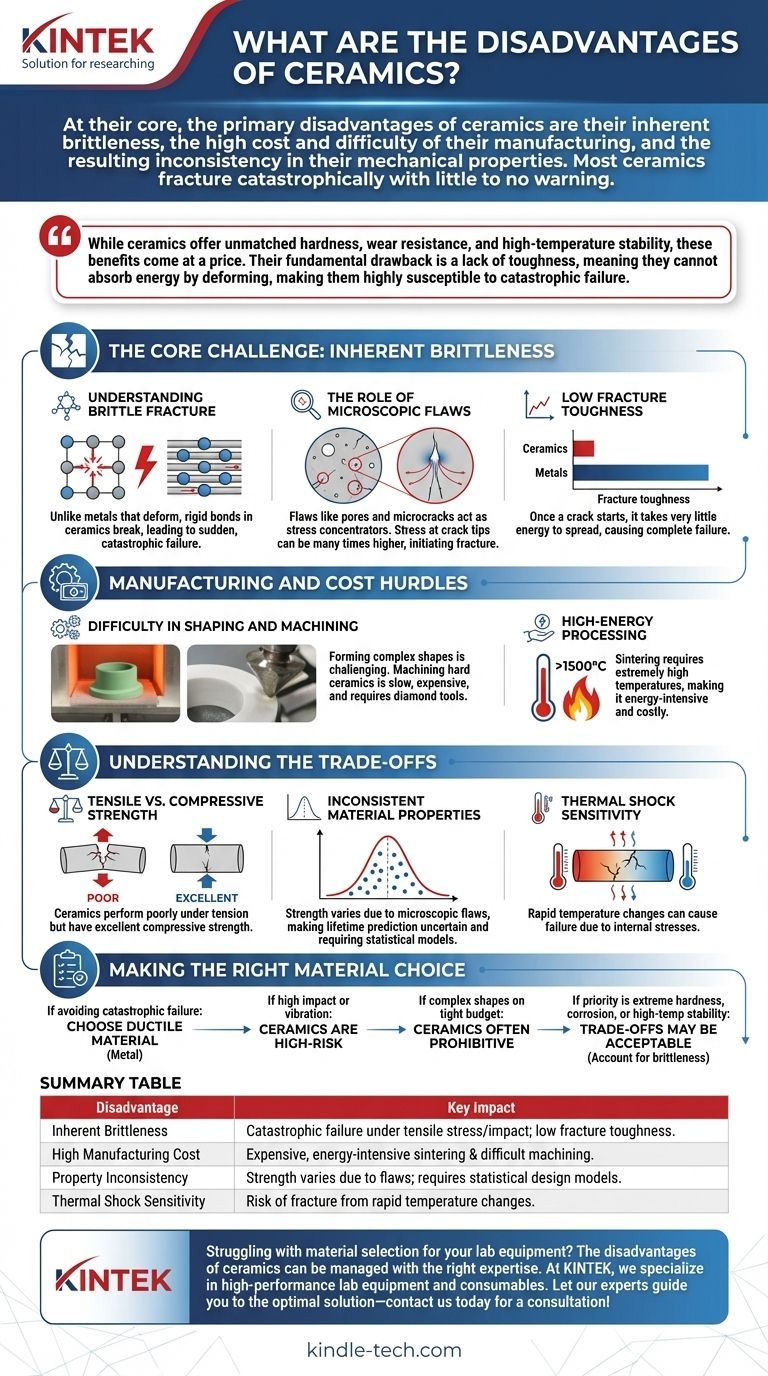

In fondo, i principali svantaggi delle ceramiche sono la loro intrinseca fragilità, l'alto costo e la difficoltà della loro produzione, e la conseguente inconsistenza delle loro proprietà meccaniche. A differenza dei metalli che si piegano e si deformano sotto stress, la maggior parte delle ceramiche si frattura catastroficamente con poco o nessun preavviso, il che rappresenta la loro limitazione ingegneristica più significativa.

Mentre le ceramiche offrono durezza, resistenza all'usura e stabilità alle alte temperature ineguagliabili, questi benefici hanno un prezzo. Il loro svantaggio fondamentale è la mancanza di tenacità, il che significa che non possono assorbire energia deformandosi, rendendole altamente suscettibili a guasti catastrofici dovuti a impatti o difetti microscopici.

La sfida principale: fragilità intrinseca

Lo svantaggio più distintivo di qualsiasi ceramica tradizionale è la sua fragilità. Questa proprietà è una conseguenza diretta dei suoi forti legami atomici ionici e covalenti.

Comprendere la frattura fragile

A differenza dei legami metallici nei metalli, che consentono agli atomi di scivolare l'uno sull'altro (deformazione plastica), i legami rigidi nelle ceramiche resistono a qualsiasi movimento.

Quando viene applicato uno stress sufficiente, questi legami si rompono completamente anziché spostarsi. Ciò si traduce in una crepa che si propaga rapidamente attraverso il materiale, portando a un cedimento improvviso e catastrofico.

Il ruolo dei difetti microscopici

I processi di produzione della ceramica introducono inevitabilmente minuscoli difetti come pori, microfratture o bordi di grano. Queste imperfezioni agiscono come concentratori di stress.

Sotto carico, lo stress sulla punta di una di queste crepe microscopiche può essere molte volte superiore allo stress complessivo sulla parte. Quando questo stress localizzato raggiunge un punto critico, inizia una frattura.

Bassa tenacità alla frattura

Gli ingegneri misurano la resistenza di un materiale alla propagazione delle crepe utilizzando una proprietà chiamata tenacità alla frattura. Le ceramiche hanno una tenacità alla frattura notoriamente bassa rispetto ai metalli.

Ciò significa che una volta che una crepa inizia, richiede pochissima energia per farla propagare attraverso l'intero componente, causando un cedimento completo.

Ostacoli di produzione e costi

La stessa durezza che rende le ceramiche desiderabili per la resistenza all'usura le rende anche eccezionalmente difficili e costose da produrre.

Difficoltà nella formatura e lavorazione

Formare forme ceramiche complesse è impegnativo. La maggior parte delle parti viene prima creata in uno stato "verde" da polveri, che vengono poi cotte ad alte temperature in un processo chiamato sinterizzazione.

Una volta cotto, il materiale diventa estremamente duro. Qualsiasi lavorazione finale o rettifica per ottenere tolleranze strette è un processo lento, specializzato e costoso che richiede utensili con punta diamantata.

Lavorazione ad alta energia

Il processo di sinterizzazione necessario per densificare le polveri ceramiche e fonderle in una parte solida richiede temperature estremamente elevate, spesso superiori a 1.500°C (2.700°F).

Questo è un processo ad alta intensità energetica, che contribuisce in modo significativo al costo complessivo del componente finale.

Comprendere i compromessi

Gli svantaggi delle ceramiche non sono sempre un ostacolo insormontabile. La chiave è capire quando rappresentano il rischio maggiore per la tua applicazione.

Resistenza a trazione vs. compressione

Le ceramiche si comportano male sotto tensione (forze di trazione) perché aprono i difetti microscopici, favorendo la formazione e la propagazione delle crepe.

Tuttavia, hanno un'eccellente resistenza alla compressione. Quando compresse, le crepe vengono forzate a chiudersi, impedendone la propagazione. Questo è il motivo per cui le ceramiche sono utilizzate con successo in applicazioni con carichi puramente compressivi.

Proprietà del materiale incoerenti

Poiché il cedimento dipende dalla distribuzione casuale e dalla dimensione dei difetti microscopici, la resistenza misurata delle parti ceramiche può variare significativamente da un pezzo all'altro.

Questa natura statistica della resistenza ceramica rende la previsione della vita utile dei componenti meno certa rispetto ai metalli. Gli ingegneri devono utilizzare modelli statistici specifici (come l'analisi di Weibull) per progettare componenti ceramici affidabili, aggiungendo complessità al processo di progettazione.

Sensibilità agli shock termici

Mentre molte ceramiche possono resistere a temperature estremamente elevate, possono essere vulnerabili agli shock termici—il cedimento causato da un rapido cambiamento di temperatura.

Se una parte di un componente ceramico si riscalda o si raffredda più velocemente di un'altra, le sollecitazioni interne possono essere sufficienti per iniziare una frattura. Ciò limita il loro utilizzo in applicazioni con cicli termici severi e rapidi.

Fare la scelta giusta del materiale

Valutare questi svantaggi rispetto ai tuoi obiettivi specifici è fondamentale per una corretta selezione del materiale.

- Se il tuo obiettivo principale è evitare guasti catastrofici: Un materiale duttile come il metallo è una scelta più sicura, a meno che tu non possa progettare il sistema per mantenere la parte ceramica puramente in compressione.

- Se la tua applicazione comporta impatti o vibrazioni elevati: La fragilità intrinseca e la bassa tenacità alla frattura delle ceramiche le rendono una scelta ad alto rischio.

- Se richiedi forme complesse con un budget limitato: I costi di produzione e lavorazione per parti ceramiche complesse sono spesso proibitivi rispetto a metalli o polimeri.

- Se la tua priorità è l'estrema durezza, la corrosione o la stabilità alle alte temperature: Gli svantaggi delle ceramiche possono essere un compromesso accettabile, a condizione che il design tenga meticolosamente conto della loro fragilità e sensibilità allo stress di trazione.

Comprendere queste limitazioni fondamentali è il primo passo per sfruttare efficacemente i punti di forza unici dei materiali ceramici.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Fragilità intrinseca | Cedimento catastrofico sotto stress di trazione o impatto; bassa tenacità alla frattura. |

| Costo di produzione elevato | Sinterizzazione costosa e ad alta intensità energetica e lavorazione difficile con utensili diamantati. |

| Incoerenza delle proprietà | La resistenza varia a causa di difetti microscopici; richiede modelli di progettazione statistici. |

| Sensibilità agli shock termici | Rischio di frattura a causa di rapidi cambiamenti di temperatura. |

Hai difficoltà nella selezione dei materiali per le tue apparecchiature di laboratorio? Gli svantaggi delle ceramiche possono essere gestiti con la giusta esperienza e i componenti adeguati. Noi di KINTEK siamo specializzati in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, aiutandoti a navigare tra i compromessi dei materiali per durabilità, resistenza alla temperatura ed efficienza dei costi. Lascia che i nostri esperti ti guidino verso la soluzione ottimale—contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di sfere di macinazione in zirconia (ZrO2)? Miglioramento delle prestazioni dell'anodo composito di silicio

- Quali sono i vantaggi dell'utilizzo di vasche di macinazione in zirconia per gli elettroliti solforati? Migliorare purezza e conducibilità

- Perché le sfere di macinazione in zirconia ad alta purezza sono raccomandate per le polveri ceramiche LATP? Garantire purezza e alta conduttività.

- Quali sono le applicazioni delle ceramiche di zirconia? Scoprite soluzioni ad alte prestazioni per ambienti estremi

- Perché sono necessari barattoli e sfere di macinazione in ZrO2 per gli elettroliti solidi solforati? Garantire purezza e prestazioni