Sì, le ceramiche sono rinomate per la loro eccezionale capacità di resistere a temperature elevate. Infatti, la stabilità alle alte temperature è una delle loro caratteristiche ingegneristiche più distintive. Tuttavia, il termine "ceramica" copre una vasta gamma di materiali, dalla semplice terracotta ai compositi avanzati utilizzati nei motori a reazione. Il grado e la natura della loro resistenza al calore variano drasticamente in questo spettro.

L'intuizione critica non è se le ceramiche possono sopportare il calore, ma piuttosto comprendere che ogni tipo di ceramica è progettato per un ambiente termico specifico. La tua attenzione dovrebbe essere rivolta all'abbinamento della ceramica giusta alla temperatura dell'applicazione, al tasso di variazione della temperatura e allo stress meccanico.

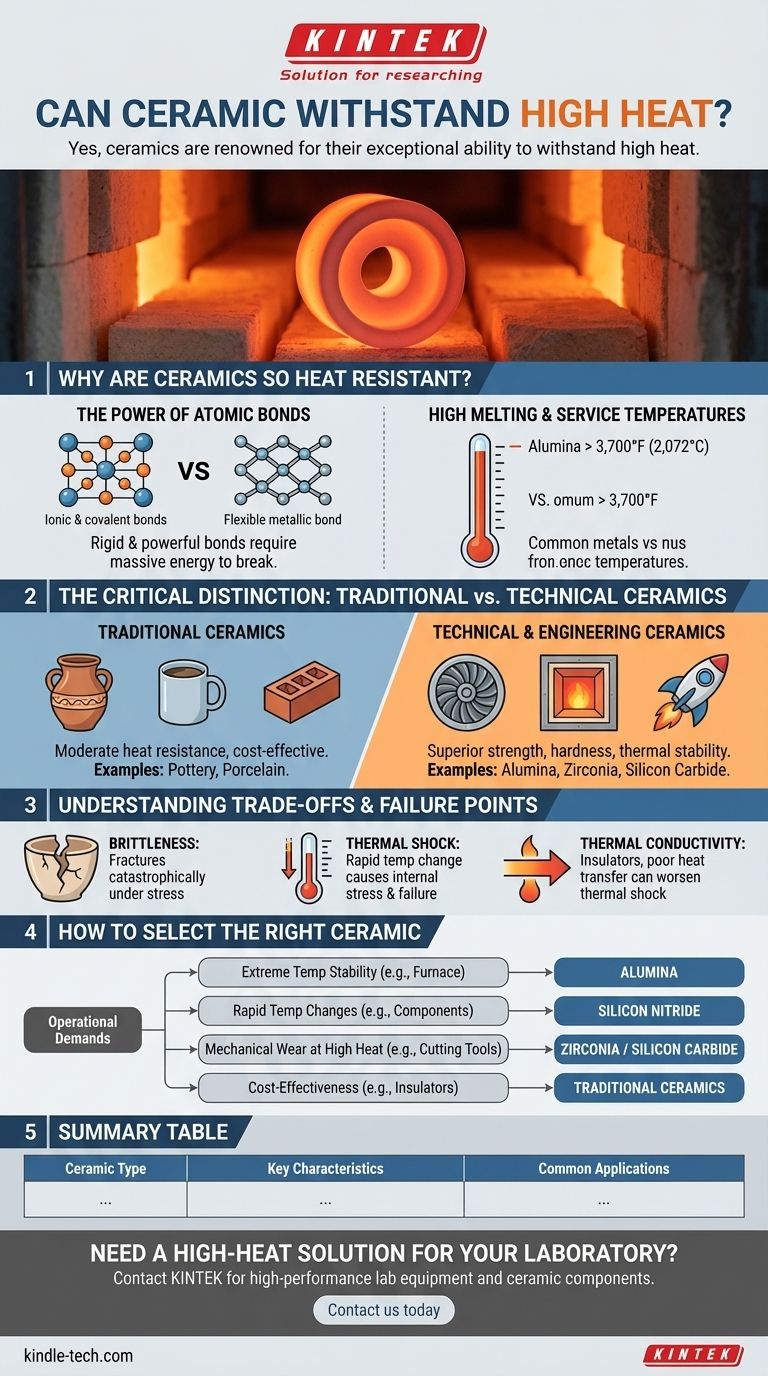

Perché le ceramiche sono così resistenti al calore?

La capacità delle ceramiche di sopportare temperature estreme non è un caso; è il risultato diretto della loro struttura atomica fondamentale. A differenza dei metalli, che sono caratterizzati da un "mare" flessibile di elettroni condivisi, le ceramiche sono costruite su legami molto più rigidi e potenti.

Il potere dei legami atomici

La maggior parte delle ceramiche tecniche è tenuta insieme da legami ionici e covalenti. Questi sono legami chimici estremamente forti che richiedono un'enorme quantità di energia — sotto forma di calore — per essere spezzati. Questa stabilità intrinseca è ciò che conferisce alle ceramiche i loro caratteristici alti punti di fusione.

Alti punti di fusione e temperature di servizio

Grazie a questi forti legami, molte ceramiche tecniche fondono a temperature che superano di gran lunga quelle anche delle leghe metalliche ad alte prestazioni. Ad esempio, l'allumina (ossido di alluminio), una comune ceramica tecnica, ha un punto di fusione superiore a 2.072°C (3.700°F), consentendone l'uso affidabile in applicazioni in cui la maggior parte dei metalli avrebbe ceduto.

La distinzione critica: ceramiche tradizionali vs. tecniche

Non tutte le ceramiche sono uguali. La differenza di prestazioni tra la ceramica di una tazza da caffè e la ceramica di una pala di turbina è immensa.

Ceramiche tradizionali

Questi sono i materiali a cui la maggior parte delle persone pensa, come terracotta, porcellana e mattoni. Sono tipicamente a base di argilla e cotti ad alte temperature per ottenere durezza e stabilità. Sebbene siano sufficientemente resistenti al calore per applicazioni come stoviglie e materiali da costruzione, non sono adatti per ambienti industriali o aerospaziali estremi.

Ceramiche tecniche e ingegneristiche

Questa è una classe di materiali altamente purificati e fabbricati con precisione, progettati per prestazioni estreme. Offrono resistenza, durezza e stabilità termica superiori. Esempi comuni includono:

- Allumina (Ossido di Alluminio): Eccellente per rivestimenti di forni e isolatori elettrici grazie al suo alto punto di fusione e stabilità.

- Zirconia (Diossido di Zirconio): Nota per la sua eccezionale tenacità alla frattura ad alte temperature, utilizzata in componenti di motori e utensili da taglio.

- Carburo di Silicio (SiC): Mantiene la sua resistenza a temperature molto elevate ed è utilizzato per parti come freni per auto e ugelli per razzi.

Comprendere i compromessi e i punti di rottura

Sebbene termicamente resilienti, le ceramiche non sono invincibili. Le loro proprietà uniche comportano vulnerabilità specifiche che sono fondamentali da comprendere per qualsiasi applicazione ad alta temperatura.

Fragilità e frattura

Il principale compromesso per la durezza e la resistenza al calore di una ceramica è la sua fragilità. A differenza di un metallo che si piega o si deforma sotto stress, una ceramica si frattura tipicamente in modo catastrofico una volta raggiunto il suo limite. Questo deve essere una considerazione centrale in qualsiasi progetto.

La minaccia dello shock termico

Questa è la modalità di rottura più comune per le ceramiche in ambienti ad alta temperatura. Lo shock termico si verifica quando un materiale subisce un rapido cambiamento di temperatura, causando l'espansione o la contrazione di diverse sue parti a velocità diverse. Questo crea un immenso stress interno che può facilmente causare crepe e rotture complete.

Conducibilità termica

La maggior parte delle ceramiche sono isolanti termici, il che significa che non trasferiscono bene il calore. Questa è spesso una proprietà desiderabile, ad esempio, nei rivestimenti dei forni. Tuttavia, questa bassa conduttività può peggiorare la loro suscettibilità allo shock termico, poiché consente la formazione di forti gradienti di temperatura all'interno del materiale.

Come selezionare la ceramica giusta

La tua scelta dipende interamente dalle esigenze operative della tua applicazione. Per prendere una decisione informata, devi andare oltre la questione generale della resistenza al calore e valutare l'ambiente specifico.

- Se il tuo obiettivo principale è la stabilità a temperature estreme (es. rivestimenti di forni, crogioli): Hai bisogno di una ceramica tecnica con un punto di fusione molto alto, come l'Allumina (Ossido di Alluminio).

- Se il tuo obiettivo principale è sopravvivere a rapidi cambiamenti di temperatura (es. componenti che vengono rapidamente riscaldati e raffreddati): Cerca materiali progettati per la resistenza allo shock termico, come alcuni gradi di Nitruro di Silicio o Silice Fusa.

- Se il tuo obiettivo principale è l'usura meccanica ad alte temperature (es. utensili da taglio, parti di motori): Zirconia o Carburo di Silicio offrono una combinazione superiore di durezza, tenacità e resistenza al calore.

- Se il tuo obiettivo principale è l'efficacia in termini di costi a calore moderato (es. beni di consumo, isolanti di base): Le ceramiche tradizionali come la porcellana o il gres sono spesso la scelta più pratica.

Comprendere il tipo specifico di ceramica e i suoi compromessi intrinseci è la chiave per sfruttare con successo le sue notevoli proprietà termiche.

Tabella riassuntiva:

| Tipo di Ceramica | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Ceramiche Tradizionali (es. terracotta, mattone) | Resistenza al calore moderata, economiche | Stoviglie, materiali da costruzione |

| Allumina (Ossido di Alluminio) | Alto punto di fusione (>2.072°C), eccellente stabilità | Rivestimenti di forni, isolatori elettrici |

| Zirconia (Diossido di Zirconio) | Eccezionale tenacità alla frattura ad alte temperature | Componenti di motori, utensili da taglio |

| Carburo di Silicio (SiC) | Mantiene la resistenza a temperature molto elevate | Ugelli per razzi, freni per auto |

Hai bisogno di una soluzione per alte temperature per il tuo laboratorio?

Scegliere il giusto materiale ceramico è fondamentale per il successo e la sicurezza dei tuoi processi ad alta temperatura. Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi componenti ceramici progettati per ambienti termici estremi. I nostri esperti possono aiutarti a selezionare il materiale perfetto per garantire durata, efficienza e precisione nelle tue applicazioni.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

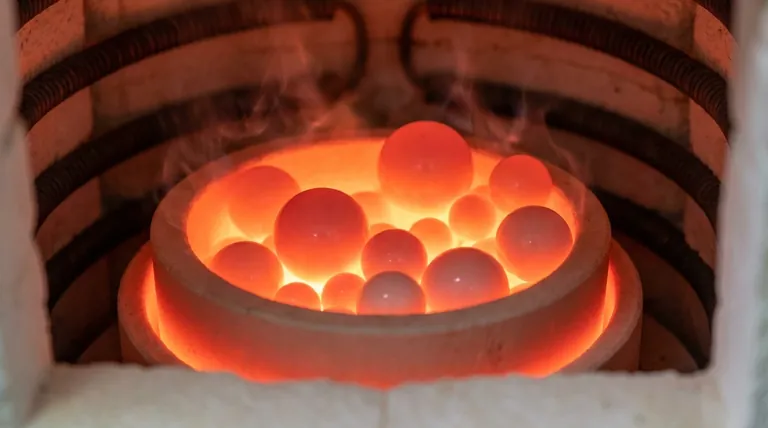

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Fornace a muffola con sollevamento inferiore per laboratorio

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

Domande frequenti

- La sinterizzazione aumenta la dimensione dei grani? Padroneggiare il compromesso per le proprietà dei materiali

- Perché i dischi ceramici di allumina vengono utilizzati come supporti per campioni? Ottimizzare l'efficienza della deposizione in gabbia catodica

- La ceramica è un buon materiale? Una guida ai suoi punti di forza estremi e ai compromessi

- Cos'è la sinterizzazione a microonde dei materiali ceramici? Una guida per una lavorazione più rapida ed efficiente

- A che temperatura si cuoce l'allumina? Ottenere densità e resistenza ottimali

- Cosa succede quando la ceramica viene riscaldata? Un'analisi approfondita del calore radiante e della stabilità termica

- Le ceramiche sono buoni isolanti elettrici? Scopri il loro ruolo nelle applicazioni ad alte prestazioni

- Come contribuiscono gli isolanti ceramici alla sicurezza sperimentale SHS? Migliora la precisione e la protezione dell'accensione del tuo laboratorio