In sintesi, i principali svantaggi della fusione in stampo ceramico sono il suo costo elevato per grandi tirature di produzione e la natura monouso e consumabile dei suoi stampi. Questo processo è progettato per precisione e complessità, ma questi vantaggi comportano limitazioni economiche che lo rendono inadatto alla produzione ad alto volume.

Sebbene la fusione in stampo ceramico offra una precisione eccezionale e una finitura superficiale superiore, le sue limitazioni principali derivano dal processo stesso. L'alto costo dei materiali e la natura intensiva di manodopera e monouso degli stampi lo rendono economicamente non praticabile per la produzione di massa.

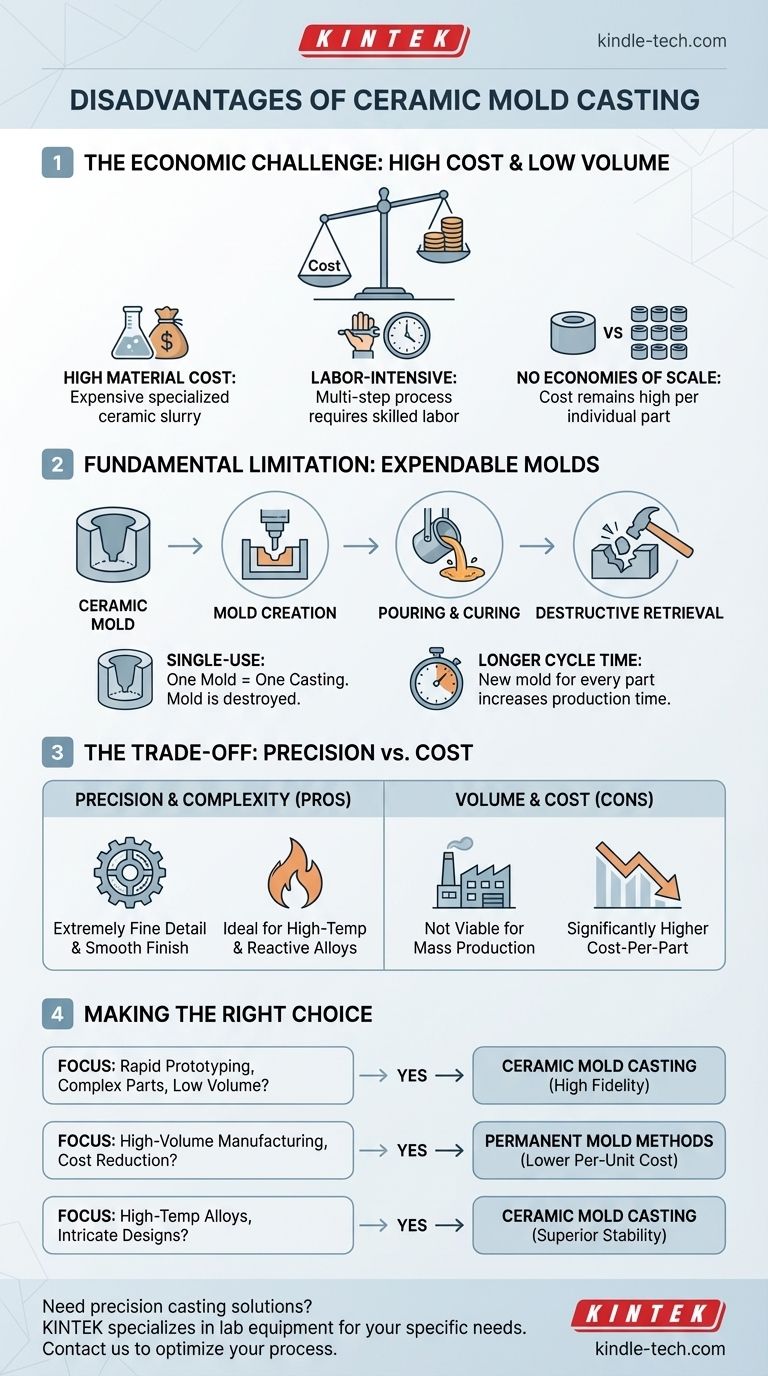

La Sfida Economica Fondamentale: Volume di Produzione

Lo svantaggio più significativo è una questione economica. La struttura dei costi della fusione in stampo ceramico privilegia la qualità rispetto alla quantità, rendendolo uno strumento specializzato piuttosto che una soluzione di produzione generica.

Perché è Adatto per Piccole Serie

Il processo è più efficiente in termini di costi per tirature di produzione di piccole e medie dimensioni. Questo perché i costi iniziali di attrezzaggio possono essere inferiori rispetto ai metodi a stampo permanente, ma il costo per singolo pezzo rimane costantemente elevato.

L'Alto Costo dei Materiali

La speciale miscela ceramica utilizzata per creare gli stampi è intrinsecamente più costosa di materiali come la sabbia usata in altri metodi di fusione. Questo costo del materiale è sostenuto per ogni singolo pezzo prodotto.

Preparazione ad Alta Intensità di Manodopera

La creazione di uno stampo ceramico è un processo tecnico in più fasi che richiede manodopera qualificata. Questo costo costante della manodopera non diminuisce con il volume, impedendo le economie di scala osservate in altre tecniche di produzione.

La Limitazione Fondamentale: Stampi Consumabili

A differenza dei metodi che utilizzano stampi durevoli e riutilizzabili, la fusione ceramica è un processo a stampo consumabile. Questa realtà è la causa principale delle sue limitazioni economiche e di velocità.

Uno Stampo, Una Fusione

Per recuperare il pezzo finito, lo stampo ceramico deve essere rotto e distrutto. Non può essere riutilizzato per una successiva fusione in nessuna circostanza.

Nessuna Economia di Scala

I processi a stampo permanente, come la pressofusione, hanno un costo iniziale di attrezzaggio elevato che viene ammortizzato su migliaia di unità, riducendo il prezzo per unità. La fusione ceramica non raggiunge mai questo vantaggio perché un nuovo, costoso stampo deve essere creato per ogni singolo articolo.

Impatto sul Tempo di Ciclo

Poiché un nuovo stampo deve essere preparato, colato, polimerizzato e distrutto per ogni fusione, il tempo complessivo del ciclo di produzione per pezzo è significativamente più lungo rispetto ai metodi automatizzati ad alto volume.

Comprendere i Compromessi: Precisione vs. Costo

La scelta di un metodo di fusione è sempre un atto di bilanciamento. Gli svantaggi della fusione ceramica devono essere soppesati rispetto ai suoi punti di forza unici, in particolare quando si lavora con materiali difficili o design complessi.

Quando Accettare il Costo

Il costo più elevato è giustificato quando il pezzo richiede dettagli estremamente fini, tolleranze dimensionali strette e una finitura superficiale liscia che altrimenti richiederebbe costose e lunghe lavorazioni secondarie. È anche un metodo preferito per la fusione di leghe ad alta temperatura, inclusi metalli ferrosi, titanio e acciai inossidabili, grazie alla stabilità chimica dello stampo.

Quando Scegliere un Altro Metodo

Se il fattore principale è il basso costo per pezzo e il volume di produzione è nell'ordine delle migliaia o dei milioni, altri metodi sono molto più adatti. Per lavori ad alto volume, la pressofusione o la fusione in stampo permanente offrono un'efficienza economica superiore, supponendo che la geometria del pezzo e il materiale siano compatibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la fusione in stampo ceramico si adatta al tuo progetto, valuta il tuo obiettivo primario.

- Se il tuo obiettivo principale è la prototipazione rapida o la produzione a basso volume di parti complesse: La fusione in stampo ceramico è una scelta eccellente, poiché offre alta fedeltà e minimizza la necessità di post-lavorazione.

- Se il tuo obiettivo principale è la produzione ad alto volume e la riduzione dei costi: Dovresti esplorare i metodi a stampo permanente, poiché il costo per unità sarà significativamente inferiore una volta raggiunta la scala di produzione di massa.

- Se il tuo obiettivo principale è la fusione di leghe ad alta temperatura o reattive con design complessi: L'inerzia chimica e la stabilità termica dello stampo ceramico lo rendono un'opzione tecnica superiore, spesso giustificando il costo più elevato.

In definitiva, comprendere queste limitazioni ti consente di sfruttare la fusione in stampo ceramico per il suo scopo previsto: ottenere dettagli ineguagliabili dove la precisione, non il volume, è la misura ultima del successo.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Costo Elevato per Pezzo | Non economico per grandi tirature di produzione a causa della costosa miscela ceramica e della manodopera. |

| Stampi Consumabili | Ogni stampo è monouso, impedendo economie di scala e aumentando il tempo di ciclo. |

| Processo ad Alta Intensità di Manodopera | Richiede manodopera qualificata per la creazione dello stampo, aumentando i costi senza sconti sul volume. |

| Limitato a Piccole Serie | Ideale per prototipi o produzione a basso volume di parti complesse e ad alta precisione. |

Hai bisogno di soluzioni di fusione di precisione per il tuo laboratorio? Sebbene la fusione in stampo ceramico abbia il suo posto, la scelta dell'attrezzatura giusta è fondamentale per l'efficienza e l'economicità. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze specifiche. Che tu stia lavorando con leghe ad alta temperatura o richieda design complessi, la nostra esperienza ti garantisce di ottenere gli strumenti migliori per il lavoro. Contattaci oggi per ottimizzare i tuoi processi di fusione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Pressa per stampi poligonali per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Stampo per pressa a sfere per laboratorio

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite ad alta purezza per i target IZO? Garantire la densità e prevenire le cricche da sinterizzazione

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Quali funzioni svolgono gli stampi in grafite ad alta purezza? Potenzia la sinterizzazione a pressa calda dei tuoi compositi a matrice di alluminio

- Perché gli stampi in grafite ad alta resistenza sono essenziali per la pressatura a caldo sottovuoto? Ottimizza i tuoi compositi diamante/rame