In sintesi, i principali svantaggi dei separatori centrifughi sono gli elevati costi di capitale e manutenzione, l'incapacità di ottenere una separazione perfetta delle particelle molto fini e il potenziale di danneggiare i prodotti sensibili al taglio. Queste macchine rappresentano un investimento significativo sia in termini economici che di competenza operativa e non sono una soluzione universale per ogni compito di separazione.

Sebbene siano insuperabili per velocità e produttività nella separazione di componenti con densità diverse, la potenza di una centrifuga comporta compromessi significativi. La sfida principale non è se una centrifuga possa separare una miscela, ma se i suoi costi elevati e i limiti intrinseci la rendano lo strumento giusto per la vostra specifica applicazione e prodotto.

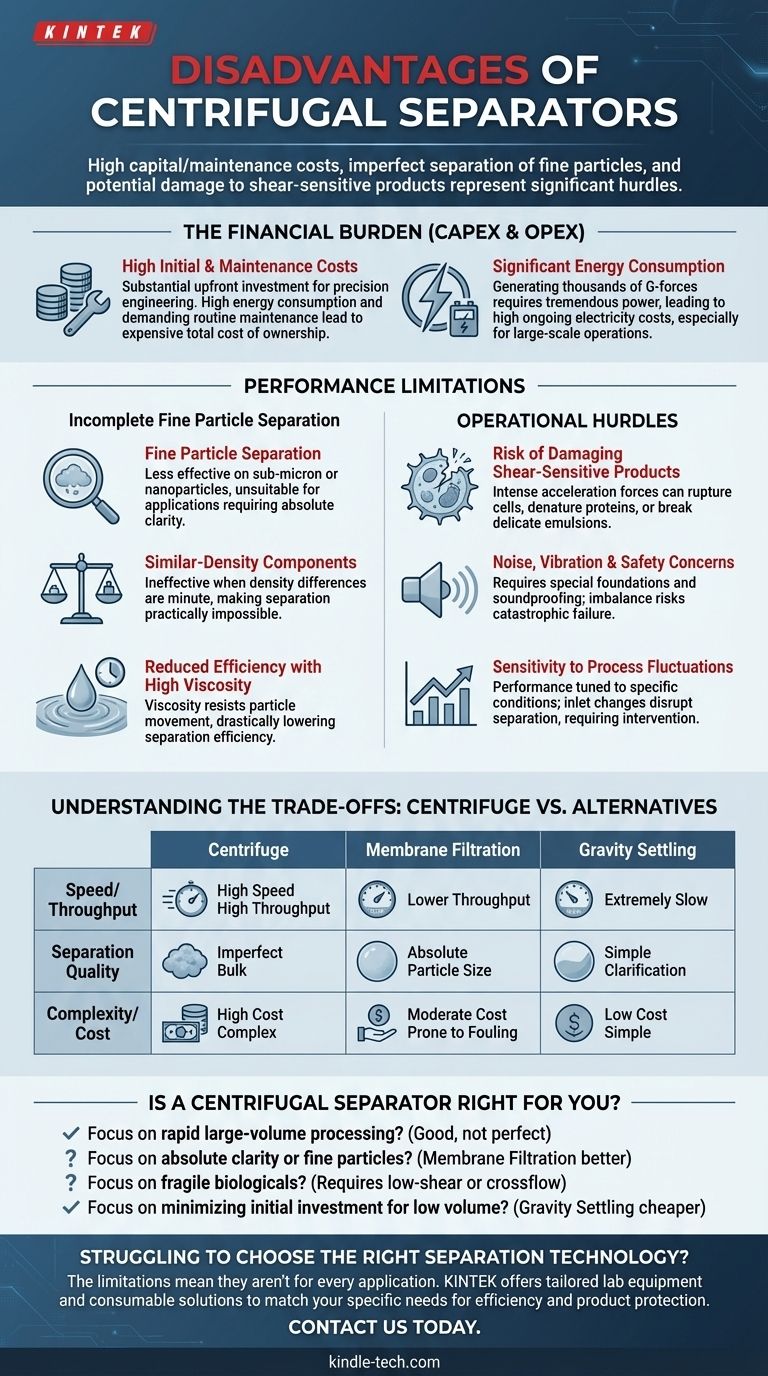

L'onere finanziario: costi di capitale e operativi elevati

I separatori centrifughi sono apparecchiature rotanti sofisticate e i loro costi ne riflettono la complessità. L'impegno finanziario va ben oltre il prezzo di acquisto iniziale.

Elevato investimento iniziale (CAPEX)

Una centrifuga è una macchina di precisione progettata per resistere a forze immense. L'uso di materiali ad alta resistenza, bilanciamento avanzato, motori potenti e sistemi di controllo complessi comporta un costo di capitale iniziale sostanziale rispetto ad alternative più semplici come i sedimentatori statici o le unità di filtrazione di base.

Consumo energetico significativo

Generare migliaia di forze G richiede un'enorme quantità di energia. Il motore necessario per accelerare e mantenere l'elevata velocità di rotazione del cestello della centrifuga è un grande consumatore di potenza, il che porta a elevati costi di elettricità continui, specialmente in operazioni continue e su larga scala.

Esigenze di manutenzione impegnative (OPEX)

Questi non sono dispositivi "imposta e dimentica". La rotazione ad alta velocità provoca un'usura inevitabile di componenti come cuscinetti, guarnizioni e parti di trasmissione. La manutenzione ordinaria è fondamentale per la sicurezza e le prestazioni, spesso richiede tecnici specializzati e costose parti di ricambio, contribuendo in modo significativo al costo totale di proprietà.

Limitazioni fondamentali delle prestazioni

Nessuna tecnologia di separazione è perfetta ed è fondamentale capire dove le centrifughe mostrano delle lacune. La loro efficacia è fondamentalmente legata alle proprietà fisiche della miscela da trattare.

Separazione incompleta delle particelle fini

La forza centrifuga è meno efficace su particelle molto piccole (sub-microniche) o nanoparticelle. Sebbene eccellente per la separazione di massa, una centrifuga non produrrà un liquido perfettamente limpido (sovrannatante). Rimarrà quasi sempre una certa quantità di solidi fini, rendendola inadatta per applicazioni che richiedono una chiarezza assoluta.

Difficoltà con componenti a densità simile

Il principio trainante della centrifugazione è la differenza di densità. Quando due fasi liquide o un solido e un liquido hanno densità molto simili, la forza richiesta per una separazione efficace diventa enorme, rendendola spesso impraticabile o impossibile.

Efficienza ridotta con elevata viscosità

La viscosità di un fluido resiste al movimento delle particelle. Nei liquidi altamente viscosi, le particelle non riescono a migrare facilmente verso la parete della centrifuga, riducendo drasticamente l'efficienza di separazione e richiedendo tempi di permanenza più lunghi o forze G più elevate, il che aumenta i costi e la complessità.

Ostacoli operativi e ambientali

Oltre ai costi e alle prestazioni, la realtà quotidiana della gestione di una centrifuga presenta le proprie sfide che devono essere pianificate.

Rischio di danneggiare prodotti sensibili al taglio

L'intensa accelerazione e le forze di taglio all'interno di una centrifuga possono essere distruttive. Questo è un grave inconveniente in biotecnologia e produzione alimentare, poiché il processo può rompere le cellule, denaturare le proteine o distruggere delicate emulsioni, alterando o degradando così il prodotto finale.

Preoccupazioni relative a rumore, vibrazioni e sicurezza

Le centrifughe ad alta velocità generano rumore e vibrazioni significativi, il che può richiedere fondazioni speciali, involucri fonoassorbenti e protezione per i lavoratori. Ancora più importante, sono macchine ad alta energia. Uno squilibrio nel cestello rotante può portare a un guasto catastrofico, rendendo l'adesione rigorosa ai protocolli di sicurezza e ai sistemi di interblocco non negoziabile.

Sensibilità alle fluttuazioni di processo

L'efficienza di una centrifuga è spesso ottimizzata per una specifica portata di alimentazione, concentrazione e temperatura. Qualsiasi fluttuazione significativa in queste condizioni di ingresso può interrompere il processo di separazione, portando a un calo delle prestazioni e richiedendo l'intervento dell'operatore per riottimizzare il sistema.

Comprendere i compromessi: centrifuga rispetto ad alternative

Scegliere una centrifuga significa dare priorità a determinati vantaggi accettandone gli inconvenienti intrinseci. Capire come si confronta con altri metodi è fondamentale.

Velocità rispetto alla finezza: centrifuga rispetto alla filtrazione

Una centrifuga offre un processo continuo e ad alta velocità ma fornisce una separazione imperfetta. Al contrario, la filtrazione a membrana offre una separazione assoluta basata sulla dimensione delle particelle (finezza) ma opera tipicamente a una produttività molto inferiore ed è soggetta a intasamento (fouling).

Produttività rispetto alla semplicità: centrifuga rispetto alla sedimentazione per gravità

Una centrifuga accelera la gravità per trattare grandi volumi in un ingombro ridotto. I serbatoi di sedimentazione per gravità o i chiarificatori ottengono lo stesso obiettivo utilizzando solo la gravità naturale. Sono semplici, economici e non hanno parti mobili, ma sono estremamente lenti e richiedono un'impronta fisica enorme per la stessa produttività.

La centrifuga è adatta alla vostra applicazione?

Per fare la scelta giusta, è necessario valutare gli svantaggi rispetto all'obiettivo operativo primario.

- Se la vostra priorità è l'elaborazione rapida di grandi volumi per cui una separazione buona, ma non perfetta, è sufficiente: Una centrifuga è un candidato eccellente che vale l'investimento.

- Se la vostra priorità è ottenere una chiarezza assoluta o rimuovere particelle estremamente fini: La filtrazione a membrana è quasi certamente una tecnologia più appropriata.

- Se la vostra priorità è trattare prodotti biologici fragili o emulsioni sensibili al taglio: Dovete valutare attentamente se un modello di centrifuga a basso taglio è adatto, o se è necessario un metodo più delicato come la filtrazione a flusso tangenziale.

- Se la vostra priorità è ridurre al minimo l'investimento iniziale per un processo a basso volume: La semplice filtrazione a batch o la sedimentazione per gravità saranno molto più economiche.

Comprendere questi limiti è il primo passo per selezionare la tecnologia di separazione più efficace ed economica per la vostra specifica sfida.

Tabella riassuntiva:

| Categoria di svantaggio | Sfide chiave |

|---|---|

| Onere finanziario | Elevato investimento iniziale (CAPEX), consumo energetico significativo, manutenzione impegnativa (OPEX) |

| Limitazioni delle prestazioni | Separazione incompleta delle particelle fini, difficoltà con componenti a densità simile, efficienza ridotta nei fluidi ad alta viscosità |

| Ostacoli operativi | Rischio di danneggiare prodotti sensibili al taglio, rumore e vibrazioni, sensibilità alle fluttuazioni di processo |

Avete difficoltà a scegliere la giusta tecnologia di separazione per il vostro laboratorio? Le limitazioni dei separatori centrifughi, come gli alti costi e il potenziale danno al prodotto, fanno sì che non siano la soluzione perfetta per ogni applicazione. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni personalizzate che soddisfano le vostre specifiche esigenze di separazione, sia che richiediate una manipolazione delicata per campioni sensibili o una chiarezza assoluta per particelle fini. Lasciate che i nostri esperti vi aiutino a ottimizzare l'efficienza del vostro processo e a proteggere i vostri preziosi prodotti. Contattateci oggi stesso per trovare l'attrezzatura ideale per il vostro laboratorio!

Guida Visiva

Prodotti correlati

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

- Produttore personalizzato di componenti in PTFE Teflon per rastrelliere per provette per centrifughe

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- È necessario autoclavare la vetreria? Una guida alla sterilizzazione vs. pulizia

- Cos'è un'autoclave da laboratorio? La tua guida alla sterilizzazione con vapore pressurizzato

- Come si sterilizza la vetreria in autoclave? Padroneggia il processo in 3 fasi per una sterilità affidabile

- Quali sono i vantaggi dell'autoclavaggio negli ospedali? Ottieni una sterilizzazione ineguagliabile per la sicurezza del paziente

- Quale temperatura deve essere raggiunta per la sterilizzazione in 10-12 minuti? Ottieni una sterilizzazione rapida e affidabile con l'autoclavaggio flash