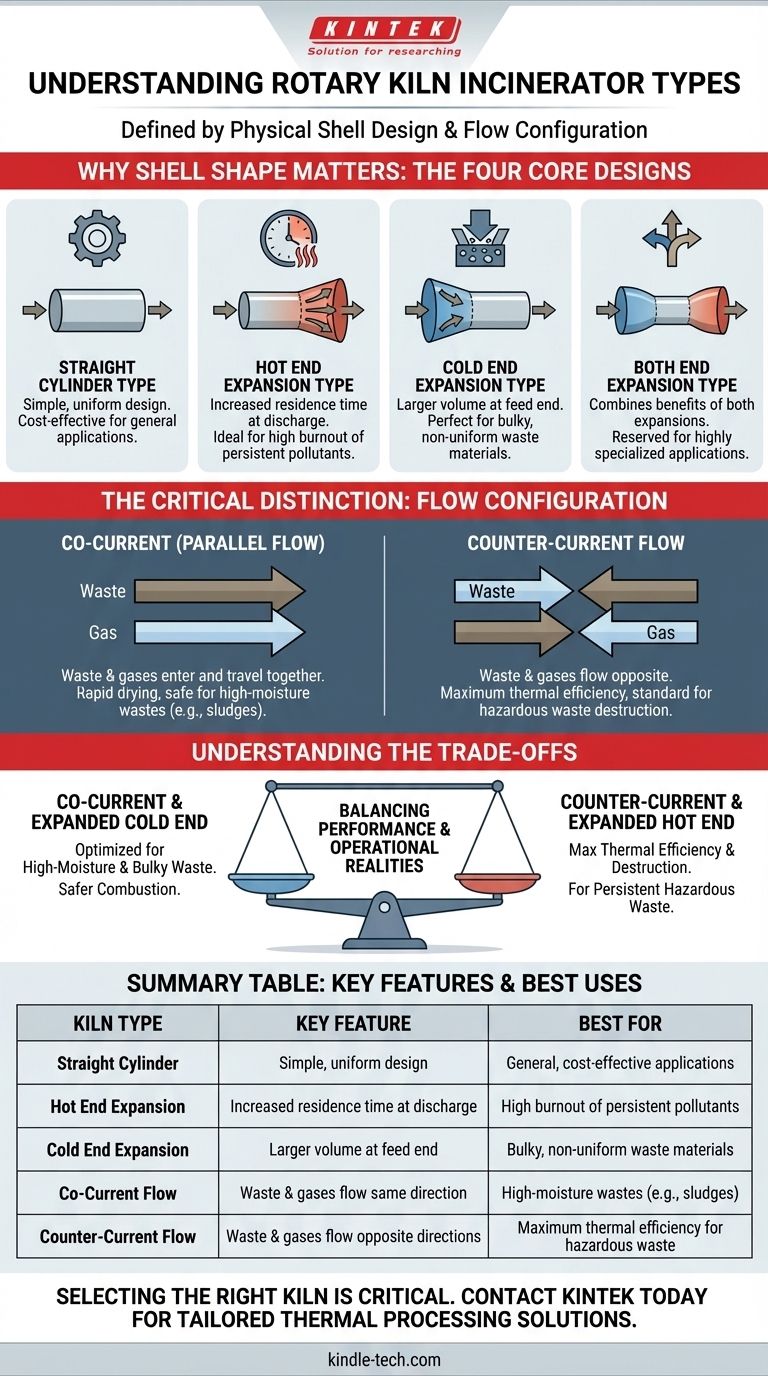

Nella sua essenza, il tipo di inceneritore a forno rotante è definito dalla progettazione del suo involucro fisico. Sulla base di questa classificazione, esistono quattro tipi principali: il cilindro dritto, l'espansione dell'estremità calda, l'espansione dell'estremità fredda e l'espansione di entrambe le estremità. Questi design sono ingegnerizzati per controllare come si muove il materiale di scarto e per quanto tempo viene esposto ad alte temperature, influenzando direttamente l'efficienza dell'inceneritore e l'idoneità a diversi tipi di rifiuti.

La forma fisica dell'involucro del forno è un punto di partenza, ma la distinzione più critica è come fluiscono l'uno rispetto all'altro i rifiuti e i gas di combustione caldi. Questa configurazione di flusso, sia co-corrente che contro-corrente, è ciò che detta veramente le prestazioni e l'applicazione dell'inceneritore.

Perché la Forma dell'Involucro è Importante: I Quattro Design Principali

La geometria dell'involucro del forno è il primo livello di specializzazione. Ogni design modifica il volume interno e il flusso del materiale per ottimizzare una parte specifica del processo di incenerimento.

Tipo a Cilindro Dritto

Questo è il design più comune e semplice. Consiste in un cilindro a diametro uniforme e semplice, rendendolo più facile ed economico da produrre.

Il suo vantaggio principale è la semplicità. Tuttavia, offre meno controllo sul tempo di permanenza del materiale in specifiche zone di temperatura rispetto ai design più complessi.

Tipo a Espansione dell'Estremità Calda

In questo design, il diametro del forno aumenta all'estremità di scarico (l'"estremità calda"). Questa espansione rallenta il movimento delle ceneri e dei solidi.

Il vantaggio chiave è un maggiore tempo di permanenza nella parte più calda del forno. Ciò garantisce una combustione più completa e la distruzione degli inquinanti organici persistenti, rendendolo ideale per alcuni rifiuti pericolosi.

Tipo a Espansione dell'Estremità Fredda

Qui, il diametro del forno è maggiore all'estremità di alimentazione (l'"estremità fredda"). Questo design è particolarmente utile per la lavorazione di materiali di scarto voluminosi o non uniformi.

Il volume maggiore all'ingresso consente una migliore distribuzione del materiale e previene i blocchi. Fornisce anche un'area più ampia per la prima asciugatura e la volatilizzazione dei rifiuti prima che entrino nella zona ad alta temperatura.

Tipo a Espansione di Entrambe le Estremità

Come suggerisce il nome, questo forno è ampliato sia all'estremità di alimentazione che a quella di scarico, creando una forma a "sigaro". Questo è il design più complesso e costoso.

Tenta di combinare i vantaggi dell'espansione sia dell'estremità calda che di quella fredda: accogliere rifiuti voluminosi all'ingresso garantendo al contempo la massima combustione all'uscita. Questo design è riservato ad applicazioni altamente specializzate.

La Distinzione Critica: Configurazione del Flusso

Oltre alla forma dell'involucro, il principio operativo che definisce la funzione di un forno è la direzione del flusso di gas rispetto al flusso dei rifiuti. Questo è un fattore molto più significativo nelle prestazioni.

Flusso Co-corrente (Flusso Parallelo)

In un design co-corrente, il materiale di scarto e i gas di combustione caldi entrano dalla stessa estremità e viaggiano nella stessa direzione attraverso il forno.

Questa configurazione espone immediatamente i rifiuti in ingresso umidi o volatili alle temperature più elevate. È eccezionalmente efficace per i rifiuti ad alto contenuto di umidità (come i fanghi) poiché fornisce un'asciugatura rapida e minimizza il rischio di combustione incontrollata dei volatili all'estremità fredda.

Flusso Contro-corrente

In un design contro-corrente, i rifiuti vengono alimentati da un'estremità e i gas caldi vengono introdotti dall'estremità opposta, fluendo contro il movimento dei solidi.

Questa è la configurazione più comune per l'incenerimento di rifiuti pericolosi grazie alla sua elevata efficienza termica. Man mano che i rifiuti si muovono verso l'estremità calda, vengono preriscaldati dai gas in uscita e i solidi subiscono la temperatura più alta appena prima di essere scaricati. Ciò garantisce la massima efficienza di distruzione e rimozione (DRE).

Comprendere i Compromessi

La scelta di un design a forno rotante comporta il bilanciamento dei requisiti di prestazione con le realtà operative. Nessun tipo è universalmente superiore.

Co-corrente vs. Contro-corrente

Il compromesso principale è tra la lavorazione iniziale e l'efficienza termica complessiva. Il flusso co-corrente eccelle nella gestione sicura di rifiuti ad alto contenuto di umidità o altamente volatili, ma è meno efficiente dal punto di vista termico.

Il flusso contro-corrente è il campione dell'efficienza termica e della distruzione, rendendolo lo standard per la maggior parte dei rifiuti pericolosi. Tuttavia, può essere problematico per i rifiuti che rilasciano grandi quantità di gas combustibile al riscaldamento iniziale.

Involucri Semplici vs. Espansi

Il compromesso qui è il costo rispetto alla specializzazione. Un cilindro dritto è un cavallo di battaglia affidabile ed economico per una varietà di flussi di rifiuti.

Un involucro espanso aggiunge complessità di produzione e costi, ma risolve problemi specifici. Un'estremità calda espansa è una soluzione per i rifiuti che richiedono una combustione prolungata, mentre un'estremità fredda espansa è una soluzione per materiali voluminosi e difficili da alimentare.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione deve essere guidata dalle caratteristiche specifiche del tuo flusso di rifiuti e dai tuoi obiettivi operativi primari.

- Se la tua attenzione principale è la massima efficienza termica per rifiuti pericolosi a basso contenuto di umidità: Un forno contro-corrente è la scelta più efficace e standard.

- Se la tua attenzione principale è la lavorazione di fanghi ad alto contenuto di umidità o materiali volatili: Un design co-corrente offre una combustione più sicura e stabile asciugando e accendendo rapidamente il materiale.

- Se la tua attenzione principale è la gestione di rifiuti solidi urbani o industriali voluminosi e non uniformi: Un forno con un'estremità fredda espansa impedirà problemi di alimentazione e migliorerà la lavorazione iniziale.

- Se la tua attenzione principale è ottenere la massima distruzione possibile di materiali altamente persistenti: Un forno contro-corrente, potenzialmente con un'estremità calda espansa, fornisce il tempo di permanenza più lungo alla temperatura di picco.

In definitiva, la comprensione di queste variabili di progettazione ti consente di selezionare un sistema a forno rotante progettato precisamente per la tua specifica sfida di gestione dei rifiuti.

Tabella Riassuntiva:

| Tipo di Forno | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Cilindro Dritto | Design semplice e uniforme | Applicazioni generali ed economiche |

| Espansione Estremità Calda | Tempo di permanenza aumentato allo scarico | Massima combustione di inquinanti persistenti |

| Espansione Estremità Fredda | Volume maggiore all'estremità di alimentazione | Materiali di scarto voluminosi e non uniformi |

| Flusso Co-corrente | Rifiuti e gas fluiscono nella stessa direzione | Rifiuti ad alto contenuto di umidità (es. fanghi) |

| Flusso Contro-corrente | Rifiuti e gas fluiscono in direzioni opposte | Massima efficienza termica per rifiuti pericolosi |

La scelta del forno rotante giusto è fondamentale per l'efficienza e la conformità della tua operazione. KINTEK è specializzata in apparecchiature industriali e da laboratorio ad alte prestazioni, inclusi sistemi per l'elaborazione termica avanzata. I nostri esperti possono aiutarti ad analizzare il tuo flusso di rifiuti e identificare il design ottimale del forno per soddisfare i tuoi specifici obiettivi di distruzione ed efficienza.

Contatta oggi stesso i nostri specialisti in processi termici per discutere la tua applicazione e ricevere una soluzione su misura.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto