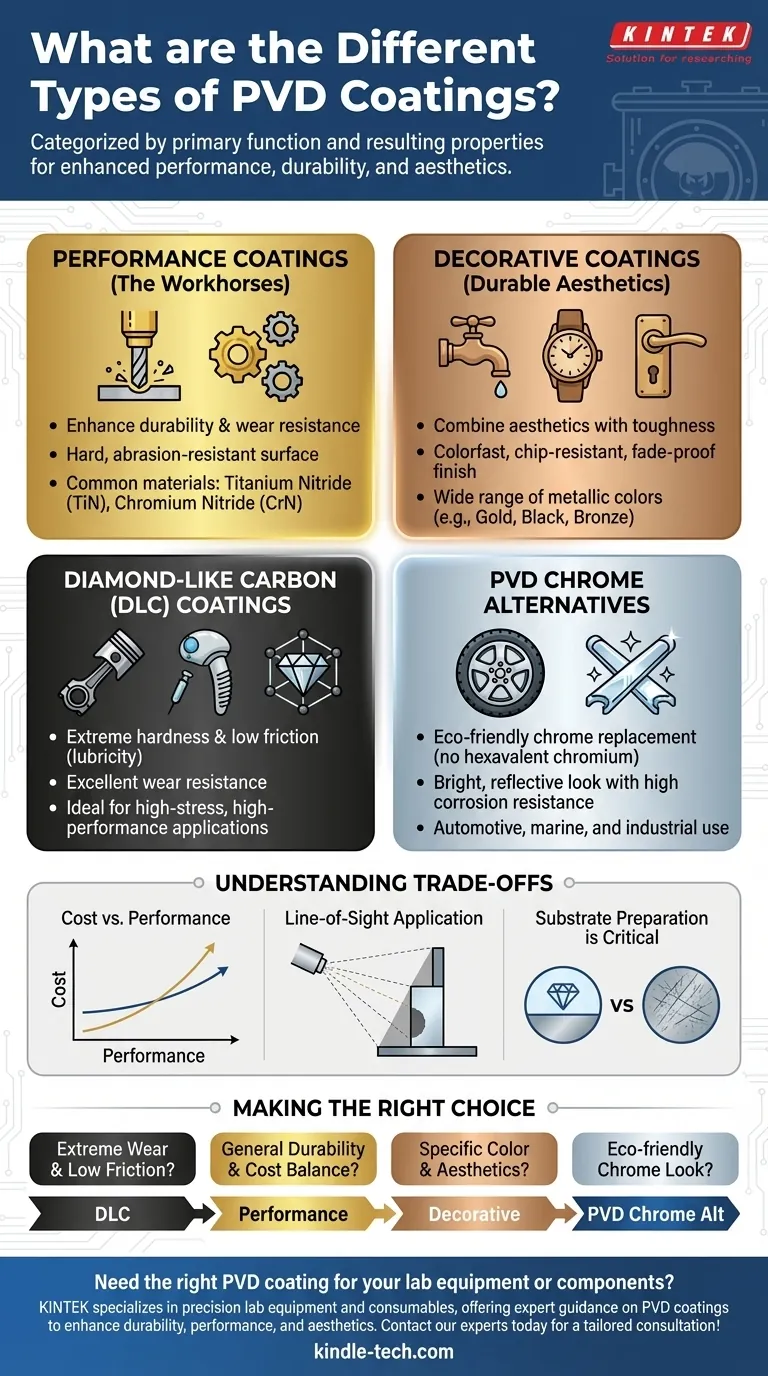

In breve, i rivestimenti PVD sono classificati in base alla loro funzione primaria e alle proprietà risultanti. I tipi principali includono rivestimenti prestazionali generici per migliorare la durabilità, rivestimenti decorativi per combinare l'appeal estetico con la tenacità, e film altamente specializzati come il Carbonio Diamantiforme (DLC) per estrema durezza e basso attrito. Questi vengono applicati attraverso vari processi di deposizione fisica sottovuoto, da non confondere con la deposizione chimica da vapore (CVD).

La scelta del rivestimento PVD giusto non riguarda il rivestimento in sé, ma il problema che si deve risolvere. Il tipo "migliore" è quello le cui proprietà specifiche — come durezza, lubrificità o colore — rispondono direttamente alle esigenze della vostra applicazione in termini di prestazioni, longevità o estetica.

Cos'è il PVD? Una panoramica fondamentale

Il principio fondamentale: Deposizione fisica

La Deposizione Fisica da Vapore (PVD) è un processo di rivestimento sottovuoto in cui un materiale solido viene vaporizzato in un plasma di atomi o molecole. Questo vapore viene quindi trasportato e depositato, atomo per atomo, su un substrato, formando un film sottile e saldamente legato.

Questo processo è fondamentalmente diverso dalla Deposizione Chimica da Vapore (CVD), che utilizza reazioni chimiche sulla superficie del substrato per formare un film. Il PVD è un processo fisico a linea di vista, mentre il CVD può spesso rivestire geometrie più complesse.

Perché si sceglie il PVD

I rivestimenti PVD sono scelti per le loro eccezionali proprietà fisiche. Sono intrinsecamente duri, densi e durevoli, offrendo una significativa resistenza all'usura, ai graffi e alla corrosione. Questa combinazione unica di tenacità e un'applicazione sottile li rende ideali per migliorare la superficie di una vasta gamma di prodotti senza alterarne le dimensioni sottostanti.

Una guida funzionale ai tipi di rivestimento PVD

Il "tipo" di rivestimento PVD è meglio compreso dalla sua funzione prevista. Il materiale specifico utilizzato — come Nitruro di Titanio o Cromo — determina le caratteristiche finali del rivestimento.

Rivestimenti prestazionali (I cavalli da lavoro)

Questi sono i rivestimenti PVD più comuni, progettati principalmente per aumentare la vita utile di utensili e componenti. Forniscono una superficie dura e resistente all'usura che protegge dall'abrasione e dalla corrosione.

Le applicazioni comuni includono utensili da taglio, punte da trapano, stampi e componenti di motori. Materiali come il Nitruro di Titanio (TiN) e il Nitruro di Cromo (CrN) sono elementi fondamentali in questa categoria, offrendo un superbo equilibrio tra costo e prestazioni migliorate.

Rivestimenti decorativi (Estetica durevole)

Spesso chiamati rivestimenti durevoli-decorativi, questa categoria si concentra sul raggiungimento di un colore e una finitura specifici, fornendo al contempo una durabilità superiore rispetto alla vernice o alla placcatura tradizionale.

Questi rivestimenti possono produrre una vasta gamma di finiture metalliche, inclusi ottone, oro, nero e bronzo. Poiché il colore è parte integrante della struttura del rivestimento, non si scheggerà, sbiadirà o si ossiderà. Questo lo rende ideale per prodotti di consumo ad alto contatto come rubinetti, orologi e ferramenta architettonica.

Rivestimenti in Carbonio Diamantiforme (DLC)

Il DLC è una classe di rivestimenti PVD che si distingue per la sua estrema durezza, lubrificità (basso attrito) e resistenza all'usura, proprietà che si avvicinano a quelle del diamante naturale.

Questo rende il DLC la soluzione ideale per applicazioni ad alte prestazioni in cui la riduzione dell'attrito e la prevenzione dell'usura sono critiche. Lo si trova su parti di motori per sport motoristici professionali, impianti medici di fascia alta e utensili da taglio avanzati che operano sotto stress estremo.

Alternative al Cromo PVD

Questa categoria funge da alternativa moderna ed ecologica al tradizionale cromo duro galvanico. La placcatura con cromo esavalente comporta sostanze chimiche pericolose, che i processi PVD eliminano completamente.

I rivestimenti in cromo PVD offrono l'aspetto brillante e riflettente del cromo ma con durezza e resistenza alla corrosione superiori. È una scelta eccellente per applicazioni automobilistiche, marine e industriali che cercano alte prestazioni e sostenibilità.

Comprendere i compromessi

La scelta di un rivestimento PVD richiede un equilibrio tra le esigenze di prestazione e i vincoli pratici.

Costo vs. Prestazioni

Esiste una correlazione diretta tra il livello di prestazione di un rivestimento e il suo costo. Un rivestimento prestazionale standard in TiN è altamente efficace ed economico. Un rivestimento DLC più avanzato offre lubrificità e durezza superiori ma a un prezzo significativamente più alto.

Applicazione a linea di vista

La maggior parte dei processi PVD sono "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Questo può rendere difficile ottenere un rivestimento uniforme su parti con geometrie interne complesse o fori profondi e stretti.

La preparazione del substrato è fondamentale

Un rivestimento PVD è valido solo quanto la superficie su cui è applicato. Il substrato deve essere impeccabilmente pulito e avere la finitura superficiale desiderata prima del rivestimento. Il processo non nasconderà o correggerà graffi, segni di utensili o altre imperfezioni superficiali sottostanti.

Fare la scelta giusta per la vostra applicazione

Il vostro obiettivo dovrebbe dettare la vostra scelta. Usate questa guida per restringere la migliore categoria funzionale per le vostre esigenze.

- Se il vostro obiettivo primario è l'estrema resistenza all'usura e il basso attrito: Un rivestimento in Carbonio Diamantiforme (DLC) è la scelta superiore per componenti ad alte prestazioni.

- Se il vostro obiettivo primario è migliorare la vita dell'utensile e la durabilità generale: Un rivestimento prestazionale standard come TiN o CrN offre il miglior equilibrio tra costo e funzione.

- Se il vostro obiettivo primario è un colore specifico con alta durabilità: Un rivestimento PVD decorativo fornirà l'estetica desiderata senza il rischio di scheggiature o sbiadimento.

- Se il vostro obiettivo primario è sostituire il cromo duro tradizionale: Un'alternativa al cromo PVD offre un aspetto simile con prestazioni migliorate e un profilo ambientale migliore.

In definitiva, comprendere queste categorie vi consente di selezionare un rivestimento non solo come una caratteristica, ma come una soluzione strategica alla vostra sfida ingegneristica o di progettazione.

Tabella riassuntiva:

| Tipo di rivestimento | Funzione primaria | Materiali comuni | Caratteristiche chiave |

|---|---|---|---|

| Rivestimenti prestazionali | Migliorare la durabilità e la resistenza all'usura | TiN, CrN | Duro, resistente all'abrasione, conveniente |

| Rivestimenti decorativi | Combinare estetica con tenacità | Vari (oro, nero, bronzo) | Colore inalterabile, resistente alle scheggiature, finitura durevole |

| Carbonio Diamantiforme (DLC) | Estrema durezza e basso attrito | A base di carbonio | Ultra-duro, basso attrito, resistente all'usura |

| Alternative al Cromo PVD | Sostituto ecologico del cromo | A base di cromo | Finitura brillante, alta resistenza alla corrosione |

Avete bisogno del rivestimento PVD giusto per le vostre apparecchiature o componenti da laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratorio, offrendo una guida esperta sui rivestimenti PVD per migliorare la durabilità, le prestazioni e l'estetica per le vostre applicazioni di laboratorio. Lasciateci aiutarvi a selezionare la soluzione di rivestimento ideale per prolungare la vita dei vostri strumenti e migliorare i vostri risultati. Contattate i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Produttore di parti personalizzate in PTFE Teflon Cestino per fiori ad altezza regolabile

Domande frequenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti