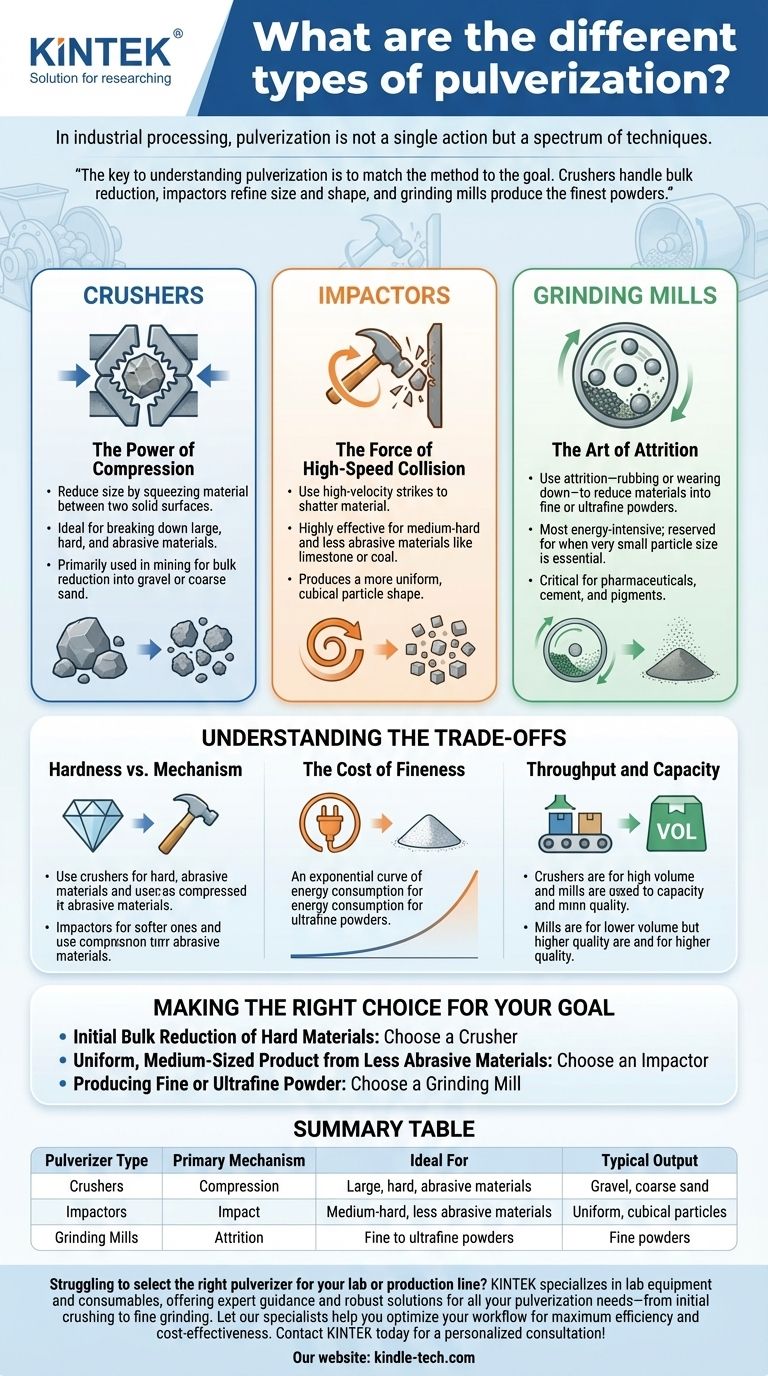

Nella lavorazione industriale, la polverizzazione non è una singola azione ma uno spettro di tecniche. I diversi tipi sono meglio compresi dall'attrezzatura utilizzata, poiché il meccanismo della macchina determina la dimensione finale delle particelle. Le tre categorie principali di polverizzatori sono frantoi, impattori e mulini di macinazione, ognuno dei quali applica forza in un modo distinto per raggiungere un livello specifico di riduzione delle dimensioni.

La chiave per comprendere la polverizzazione è abbinare il metodo all'obiettivo. I frantoi gestiscono la riduzione di massa, gli impattori affinano dimensioni e forma, e i mulini di macinazione producono le polveri più fini. La scelta è una funzione diretta del tuo materiale di partenza e del tuo output desiderato.

I Tre Meccanismi Fondamentali di Polverizzazione

La differenza fondamentale tra i tipi di polverizzatori risiede nel modo in cui applicano la forza per scomporre un materiale. Ogni meccanismo è ottimizzato per una diversa fase di riduzione delle dimensioni, da pezzi massicci a polveri microscopiche.

Frantoi: La Potenza della Compressione

I frantoi riducono le dimensioni comprimendo il materiale tra due superfici solide. Questa compressione ad alta pressione è ideale per scomporre materiali grandi, duri e abrasivi.

Pensa a un frantoio a mascelle, che imita un movimento di masticazione. Questo metodo è il primo passo in molti processi, spesso chiamato frantumazione primaria o secondaria.

È utilizzato principalmente nell'industria mineraria e nella produzione di aggregati per scomporre grandi rocce in ghiaia o sabbia grossolana più gestibile.

Impattori: La Forza della Collisione ad Alta Velocità

Gli impattori utilizzano colpi ad alta velocità per frantumare il materiale. Questo può accadere quando un martello rotante colpisce il materiale o quando il materiale viene lanciato ad alta velocità contro una superficie stazionaria.

Questo metodo è molto efficace per materiali di media durezza e meno abrasivi come calcare o carbone.

Gli impattori spesso producono una forma di particella più uniforme e cubica rispetto ai frantoi, il che può essere un tratto desiderabile in applicazioni come la produzione di calcestruzzo e asfalto.

Mulini di Macinazione: L'Arte dell'Attrito

I mulini di macinazione utilizzano l'attrito — l'atto di sfregare o logorare — per ridurre i materiali in polveri fini o ultrafini. Ciò si ottiene facendo rotolare il materiale con mezzi di macinazione come sfere o barre d'acciaio.

Questa è la forma di polverizzazione più energivora, riservata a quando una dimensione delle particelle molto piccola è essenziale.

I mulini sono critici in settori come la produzione di cemento, i prodotti farmaceutici e la produzione di pigmenti, dove il prodotto finale è una polvere fine con proprietà fisiche specifiche.

Comprendere i Compromessi

La selezione di un polverizzatore non riguarda solo la dimensione finale; implica il bilanciamento delle proprietà del materiale, dei costi energetici e dei requisiti di produttività. Comprendere questi compromessi è cruciale per un'operazione efficiente.

Durezza vs. Meccanismo

Materiali duri e abrasivi come granito o basalto consumeranno rapidamente i martelli di un impattore. Per questi materiali, un frantoio a compressione è una scelta più durevole ed economica per la riduzione iniziale.

Materiali più morbidi e friabili sono perfetti per gli impattori, che possono frantumarli efficientemente con meno usura.

Il Costo della Finezza

Esiste una relazione diretta tra la dimensione delle particelle e il consumo energetico. Ottenere una riduzione grossolana con un frantoio è relativamente efficiente dal punto di vista energetico.

Tuttavia, produrre una polvere ultrafine con un mulino di macinazione richiede esponenzialmente più energia per tonnellata di materiale. Il processo di attrito è molto meno efficiente della semplice compressione o impatto.

Produttività e Capacità

I frantoi sono costruiti per un'elevata produttività, elaborando centinaia o migliaia di tonnellate all'ora nelle operazioni minerarie. Il loro scopo è la riduzione di massa.

I mulini di macinazione, a causa delle loro esigenze energetiche e della complessa meccanica, hanno tipicamente una produttività molto inferiore. Il loro obiettivo è raggiungere una specifica di qualità, non solo il volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dipende interamente dal tuo materiale di partenza e dalla dimensione delle particelle desiderata. Allineando il meccanismo della macchina con il tuo obiettivo operativo, puoi creare il processo più efficace ed economico.

- Se il tuo obiettivo principale è la riduzione iniziale di massa di materiali duri e abrasivi: La tua scelta migliore è un frantoio per creare efficientemente un prodotto intermedio gestibile.

- Se il tuo obiettivo principale è creare un prodotto uniforme di medie dimensioni da materiali meno abrasivi: Un impattore offre un eccellente equilibrio tra riduzione e controllo della forma delle particelle.

- Se il tuo obiettivo principale è produrre una polvere fine o ultrafine per applicazioni avanzate: Un mulino di macinazione è lo strumento necessario per raggiungere la dimensione delle particelle richiesta tramite attrito.

Comprendere queste differenze fondamentali è la chiave per selezionare la soluzione di polverizzazione più efficiente ed economica per il tuo progetto.

Tabella Riepilogativa:

| Tipo di Polverizzatore | Meccanismo Primario | Ideale Per | Output Tipico |

|---|---|---|---|

| Frantoi | Compressione (Schiacciamento) | Materiali grandi, duri, abrasivi (es. rocce) | Ghiaia, sabbia grossolana |

| Impattori | Impatto (Collisione ad alta velocità) | Materiali di media durezza, meno abrasivi (es. calcare) | Particelle uniformi, cubiche |

| Mulini di Macinazione | Attrito (Sfregamento/macinazione) | Polveri fini o ultrafini (es. prodotti farmaceutici) | Polveri fini |

Hai difficoltà a scegliere il polverizzatore giusto per il tuo laboratorio o la tua linea di produzione? L'efficienza del tuo processo dipende dall'abbinamento dell'attrezzatura alle proprietà del tuo materiale e alla dimensione delle particelle desiderata. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e soluzioni robuste per tutte le tue esigenze di polverizzazione, dalla frantumazione iniziale alla macinazione fine. Lascia che i nostri specialisti ti aiutino a ottimizzare il tuo flusso di lavoro per la massima efficienza e convenienza. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quali sono le applicazioni del mulino a sfere nell'industria alimentare? Ottenere una macinazione ultrafine per una qualità alimentare superiore

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- A cosa serve un mulino a sfere in ceramica? Ottieni il massimo controllo sulla qualità di smalti e argille