I due tipi principali di forni a induzione sono il forno a crogiolo e il forno a canale. Sebbene entrambi sfruttino il principio dell'induzione elettromagnetica per fondere il metallo, il loro design interno e le caratteristiche operative sono fondamentalmente diversi, rendendo ciascuno adatto a applicazioni industriali molto distinte.

La scelta tra un forno a induzione non riguarda quale sia "migliore", ma quale sia corretto per il compito. La tua decisione dipende da una singola domanda: hai bisogno della flessibilità della lavorazione a lotti (a crogiolo) o dell'efficienza di un'operazione continua (a canale)?

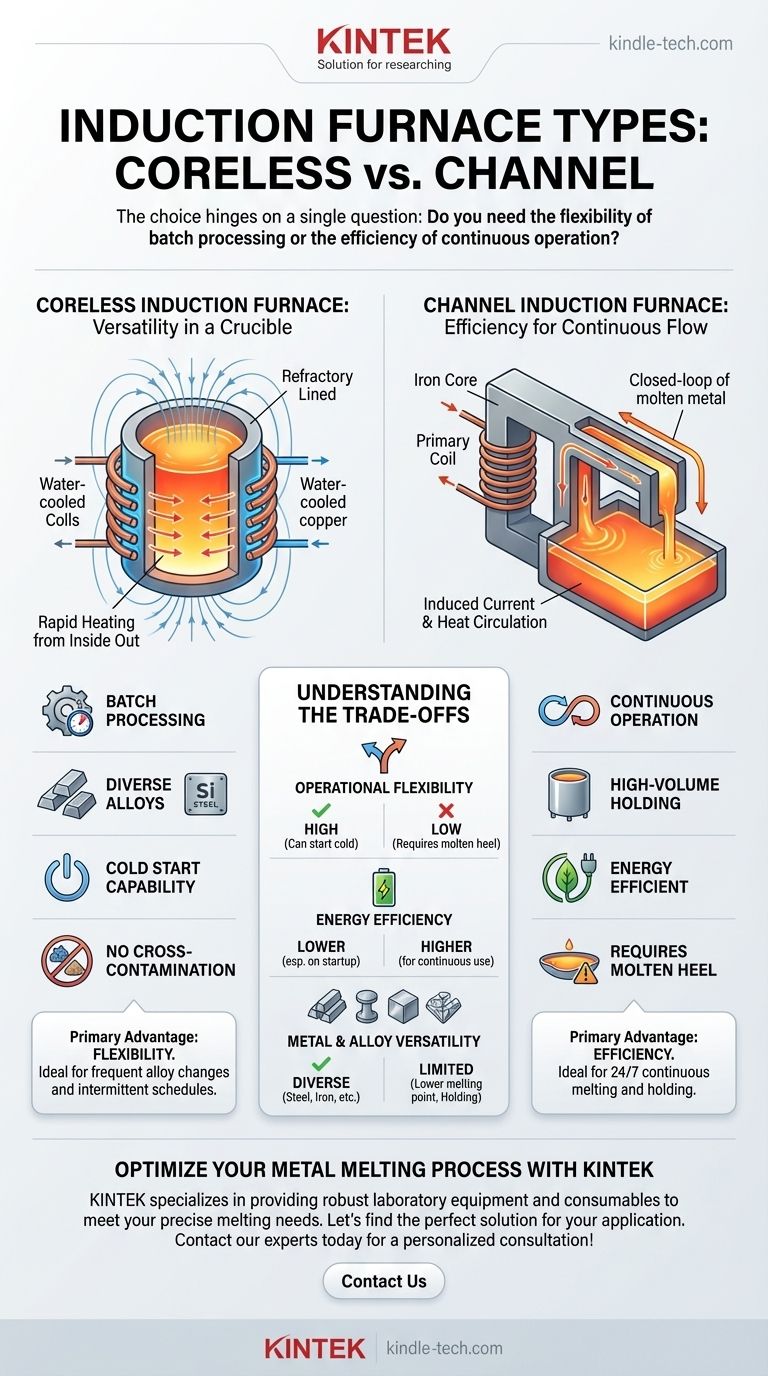

Il Forno a Induzione a Crogiolo: Versatilità in un Crogiolo

Un forno a crogiolo è il tipo più comune e versatile di forno a induzione. È essenzialmente un crogiolo rivestito di refrattario circondato da una potente bobina di rame raffreddata ad acqua.

Come Funziona

Quando la corrente alternata scorre attraverso la bobina, genera un potente campo magnetico. Questo campo induce correnti parassite direttamente all'interno della carica metallica all'interno del crogiolo, facendola riscaldare rapidamente e fondere dall'interno verso l'esterno.

Applicazioni Chiave

Il design a crogiolo è ideale per applicazioni che richiedono frequenti cambiamenti nella composizione della lega o operazioni intermittenti. Può essere avviato "a freddo" senza una pozza di metallo fuso, rendendolo perfetto per fonderie che gestiscono una varietà di metalli, inclusi acciaio, ferro e leghe non ferrose.

Vantaggio Principale: Flessibilità

Poiché può essere completamente svuotato tra una fusione e l'altra, il forno a crogiolo offre la massima flessibilità per la produzione di diverse leghe senza contaminazione incrociata. La sua capacità di avviarsi e fermarsi su richiesta si adatta a programmi di produzione orientati ai lotti.

Il Forno a Induzione a Canale: Efficienza per un Flusso Continuo

Un forno a canale funziona più come un trasformatore elettrico. Ha un nucleo di ferro con una bobina primaria e un anello chiuso, o "canale", di metallo fuso funge da avvolgimento secondario.

Come Funziona

La corrente che scorre attraverso la bobina primaria induce una corrente molto più grande nell'anello di metallo fuso. La resistenza elettrica del metallo in questo stretto canale genera calore intenso, che poi circola attraverso il bagno principale del forno tramite convezione.

Applicazioni Chiave

Questo design è eccezionalmente efficiente dal punto di vista energetico per mantenere grandi volumi di metallo fuso a una temperatura costante. È comunemente usato nelle fonderie ad alta produzione per fondere metalli non ferrosi a bassa temperatura o per mantenere e surriscaldare ghisa che è stata fusa in un forno separato.

Vantaggio Principale: Efficienza

Una caratteristica chiave — e limitazione — del forno a canale è che deve sempre mantenere un "tallone" di metallo fuso nel canale per completare il circuito elettrico. Questo lo rende ideale per operazioni continue, 24 ore su 24, 7 giorni su 7, dove la sua elevata efficienza termica offre significativi risparmi sui costi.

Comprendere i Compromessi

La scelta corretta dipende interamente dal tuo modello operativo. Nessun forno è universalmente superiore; sono progettati per scopi diversi.

Flessibilità Operativa

Il forno a crogiolo è il chiaro vincitore. Può essere avviato a freddo e spento completamente, offrendo una flessibilità impareggiabile per programmi di produzione vari e diverse esigenze di lega. Il forno a canale è rigido, richiedendo un bagno fuso continuo per funzionare.

Efficienza Energetica

Per il mantenimento o la fusione continua, il forno a canale è significativamente più efficiente dal punto di vista energetico. Il forno a crogiolo consuma più energia, in particolare durante gli avviamenti a freddo, ma questo è il compromesso per la sua flessibilità operativa.

Versatilità di Metalli e Leghe

Il forno a crogiolo può fondere una vasta gamma di metalli con diversi punti di fusione, incluso l'acciaio. Il forno a canale è tipicamente limitato a leghe con punto di fusione più basso o a fungere da unità di mantenimento per metalli fusi altrove.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del tipo di forno corretto è una decisione critica che influisce sia sulla produttività che sui costi operativi.

- Se il tuo obiettivo principale è la flessibilità operativa e la diversità delle leghe: Un forno a crogiolo è la scelta necessaria per la sua capacità di gestire la lavorazione a lotti e i frequenti cambi di lega.

- Se il tuo obiettivo principale è la fusione o il mantenimento continuo ad alto volume: Un forno a canale offre un'efficienza energetica superiore per mantenere grandi quantità di metallo fuso a temperatura.

- Se hai bisogno di fondere leghe ad alta temperatura come l'acciaio: Il design del forno a crogiolo è lo standard del settore per queste applicazioni esigenti.

Allineando il design intrinseco del forno con i tuoi obiettivi di produzione, garantisci un'operazione di fusione efficiente ed economicamente vantaggiosa.

Tabella Riepilogativa:

| Caratteristica | Forno a Crogiolo | Forno a Canale |

|---|---|---|

| Uso Primario | Fusione a Lotti, Cambi di Lega | Fusione/Mantenimento Continuo |

| Flessibilità Operativa | Alta (Può avviarsi a freddo) | Bassa (Richiede tallone fuso) |

| Efficienza Energetica | Inferiore (soprattutto all'avvio) | Superiore (per uso continuo) |

| Ideale Per | Leghe diverse, acciaio, ferro | Non ferrosi ad alto volume, ghisa |

Ottimizza il Tuo Processo di Fusione dei Metalli con KINTEK

Scegliere tra un forno a induzione a crogiolo e uno a canale è una decisione critica che influisce direttamente sulla tua produttività e sul tuo bilancio. L'attrezzatura giusta garantisce la massima efficienza per il tuo specifico modello operativo, sia che tu richieda la flessibilità della lavorazione a lotti o il risparmio energetico della fusione continua.

KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per soddisfare le tue precise esigenze di fusione. La nostra esperienza ti aiuta a selezionare il forno ideale per migliorare le capacità del tuo laboratorio, ridurre i costi operativi e migliorare la qualità dei tuoi risultati.

Troviamo la soluzione perfetta per la tua applicazione. Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche