In sostanza, i rivestimenti a deposizione sono ampiamente classificati in base alla loro composizione materiale, principalmente come strati metallici, ceramici e organici. Questi materiali funzionali vengono applicati come film sottili in un ambiente sottovuoto per migliorare fondamentalmente le proprietà superficiali di un substrato, come durezza, resistenza all'usura, protezione dalla corrosione e prestazioni termiche.

La scelta di un rivestimento a deposizione non riguarda la ricerca di un unico materiale "migliore". Riguarda l'abbinamento delle proprietà uniche di uno specifico rivestimento, come l'eccezionale durezza delle ceramiche o la conduttività dei metalli, alle precise esigenze prestazionali della tua applicazione.

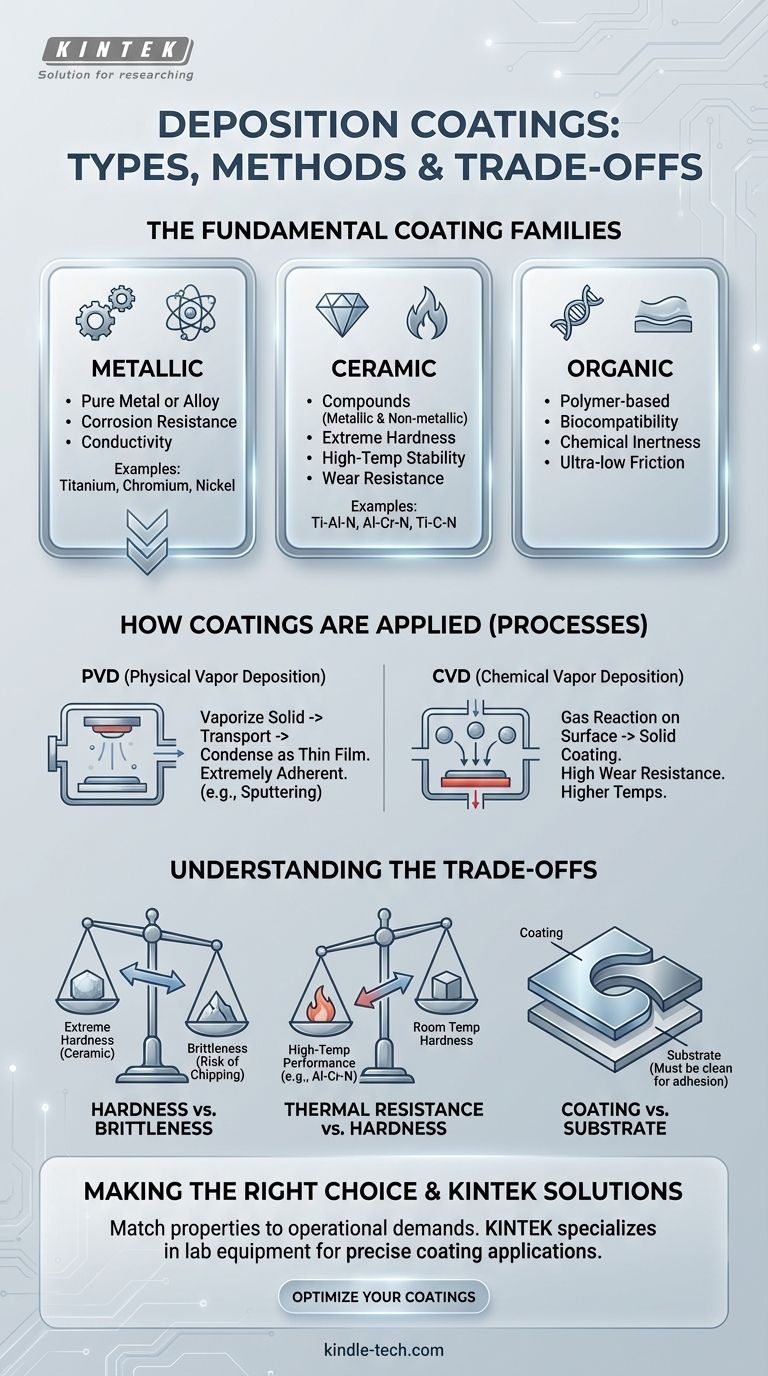

Le Famiglie Fondamentali di Rivestimenti

Per comprendere i rivestimenti a deposizione, dobbiamo prima classificarli in base al loro materiale principale. Ogni famiglia offre un profilo distinto di punti di forza su misura per diverse sfide operative.

Rivestimenti Metallici

I rivestimenti metallici sono costituiti da un sottile strato di metallo puro o di una lega. Esempi comuni includono titanio, cromo, nichel, rame e cadmio.

Questi sono spesso scelti per le loro proprietà metalliche intrinseche. Possono fornire un'eccellente resistenza alla corrosione, migliorare la conduttività superficiale o fungere da barriera protettiva duttile.

Rivestimenti Ceramici

I rivestimenti ceramici sono composti di elementi metallici e non metallici. Sono noti per la loro eccezionale durezza, stabilità alle alte temperature e resistenza all'usura e alla corrosione.

Esempi importanti includono il Nitrido di Titanio e Alluminio (Ti-Al-N), che aumenta significativamente la durezza e la resistenza all'usura riducendo l'attrito. Il Nitrido di Cromo e Alluminio (Al-Cr-N) è apprezzato per la sua superiore resistenza termica, che lo rende ideale per utensili da taglio ad alta velocità.

Altre ceramiche specializzate come il Carbonitruro di Titanio (Ti-C-N) offrono una combinazione solida unica di Carburo di Titanio (TiC) e Nitruro di Titanio (TiN), fornendo una potente combinazione di durezza e tenacità.

Rivestimenti Organici

Sebbene meno comuni nelle applicazioni industriali ad alta usura, anche i rivestimenti organici vengono applicati tramite processi di deposizione. Questi film a base polimerica possono essere progettati per proprietà specializzate come la biocompatibilità, l'inerzia chimica o la creazione di superfici a bassissimo attrito.

Come Vengono Applicati i Rivestimenti: Una Nota sul Processo

È fondamentale distinguere il materiale del rivestimento dal metodo di applicazione. I riferimenti menzionano lo sputtering, che è un metodo, non un tipo di rivestimento. Il metodo appartiene a una famiglia più ampia di processi chiamata Deposizione Fisica da Vapore.

Deposizione Fisica da Vapore (PVD)

PVD comprende una serie di tecniche di deposizione sotto vuoto in cui un materiale viene trasformato in vapore, trasportato attraverso una camera a vuoto e condensato su un substrato come film sottile.

Metodi come lo sputtering (incluso lo sputtering DC, RF e magnetronico) rientrano in questa categoria. Nella PVD, il materiale di rivestimento parte da una forma solida prima di essere vaporizzato, risultando in un film estremamente aderente e di elevata purezza.

Deposizione Chimica da Vapore (CVD)

CVD è l'altro metodo di deposizione principale. In questo processo, il substrato è esposto a gas precursori volatili all'interno di una camera di reazione. Questi gas si decompongono o reagiscono sulla superficie del substrato, formando il rivestimento solido desiderato. La CVD è spesso utilizzata per rivestimenti spessi e altamente resistenti all'usura, ma tipicamente richiede temperature più elevate rispetto alla PVD.

Comprendere i Compromessi

La selezione di un rivestimento richiede il bilanciamento di proprietà in competizione. Nessuna soluzione singola è perfetta per ogni scenario, e comprendere i compromessi è fondamentale per prendere una decisione informata.

Durezza vs. Fragilità

I rivestimenti ceramici estremamente duri, sebbene eccellenti per resistere all'usura abrasiva, possono talvolta essere più fragili delle loro controparti metalliche. La scelta spesso implica trovare un equilibrio tra un rivestimento che non si usura e uno che non si scheggia o si rompe sotto impatto.

Resistenza Termica vs. Durezza

Le proprietà di un rivestimento possono cambiare drasticamente con la temperatura. Ad esempio, l'Al-Cr-N mantiene la sua integrità e le sue prestazioni ad alte temperature meglio di molti altri rivestimenti, rendendolo la scelta superiore per le applicazioni che generano calore significativo, anche se un altro rivestimento potrebbe essere più duro a temperatura ambiente.

Rivestimento vs. Substrato

La prestazione finale di una parte rivestita è una funzione sia del rivestimento che del materiale del substrato. Un rivestimento è efficace solo quanto la sua adesione. Il substrato deve essere pulito e preparato correttamente per garantire il legame "estremamente aderente" per cui sono noti i processi di deposizione.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il rivestimento appropriato, devi prima definire la tua sfida operativa principale. Utilizza quanto segue come guida.

- Se il tuo obiettivo principale è la resistenza all'usura estrema e la durezza: Considera rivestimenti ceramici avanzati come il Nitruro di Titanio e Alluminio (Ti-Al-N) o il Carbonitruro di Titanio (Ti-C-N) per la loro durata superiore.

- Se il tuo obiettivo principale è la prestazione ad alta temperatura: Dai priorità a un rivestimento con elevata stabilità termica, come il Nitruro di Cromo e Alluminio (Al-Cr-N), specialmente per lavorazioni ad alta velocità o utensili per lavorazioni a caldo.

- Se il tuo obiettivo principale è la resistenza alla corrosione o la conduttività elettrica: Un rivestimento metallico puro come titanio, nichel o cromo può fornire la soluzione più diretta ed efficace.

In definitiva, il rivestimento più efficace è un'estensione del componente stesso, progettato precisamente per superare i suoi specifici limiti ambientali e operativi.

Tabella Riassuntiva:

| Tipo di Rivestimento | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|

| Metallico | Resistenza alla corrosione, conduttività elettrica | Componenti aerospaziali, parti elettroniche |

| Ceramico | Durezza estrema, stabilità alle alte temperature | Utensili da taglio, macchinari industriali |

| Organico | Biocompatibilità, inerzia chimica | Dispositivi medici, superfici specializzate |

Pronto a ottimizzare i tuoi componenti con il giusto rivestimento a deposizione? Noi di KINTEK siamo specializzati in attrezzature da laboratorio e materiali di consumo per applicazioni di rivestimento precise. Sia che tu abbia bisogno di rivestimenti ceramici durevoli per utensili ad alta usura o di strati metallici conduttivi per l'elettronica, le nostre soluzioni sono adattate per soddisfare le esigenze uniche del tuo laboratorio. Contattaci oggi per discutere come la nostra esperienza può migliorare le prestazioni e la longevità del tuo progetto!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro