In ingegneria e metallurgia, la ricottura si riferisce a una famiglia di processi di trattamento termico, non a uno solo. I tipi principali includono la Ricottura Completa, la Ricottura di Processo, la Ricottura per Rilassamento delle Tensioni e la Ricottura Sferoidale, ognuno progettato per modificare la microstruttura di un metallo al fine di ottenere un risultato specifico, come l'ammorbidimento del materiale, il miglioramento della sua formabilità o l'aumento della sua lavorabilità meccanica. Questi processi sono distinti dalle fasi interne che un metallo attraversa durante il riscaldamento.

Il principio fondamentale della ricottura è l'utilizzo di un riscaldamento e raffreddamento controllati per manipolare la struttura cristallina interna di un metallo. Il "tipo" specifico di ricottura che si sceglie è semplicemente una ricetta di temperatura, tempo e velocità di raffreddamento adattata per ottenere un insieme preciso di proprietà meccaniche finali.

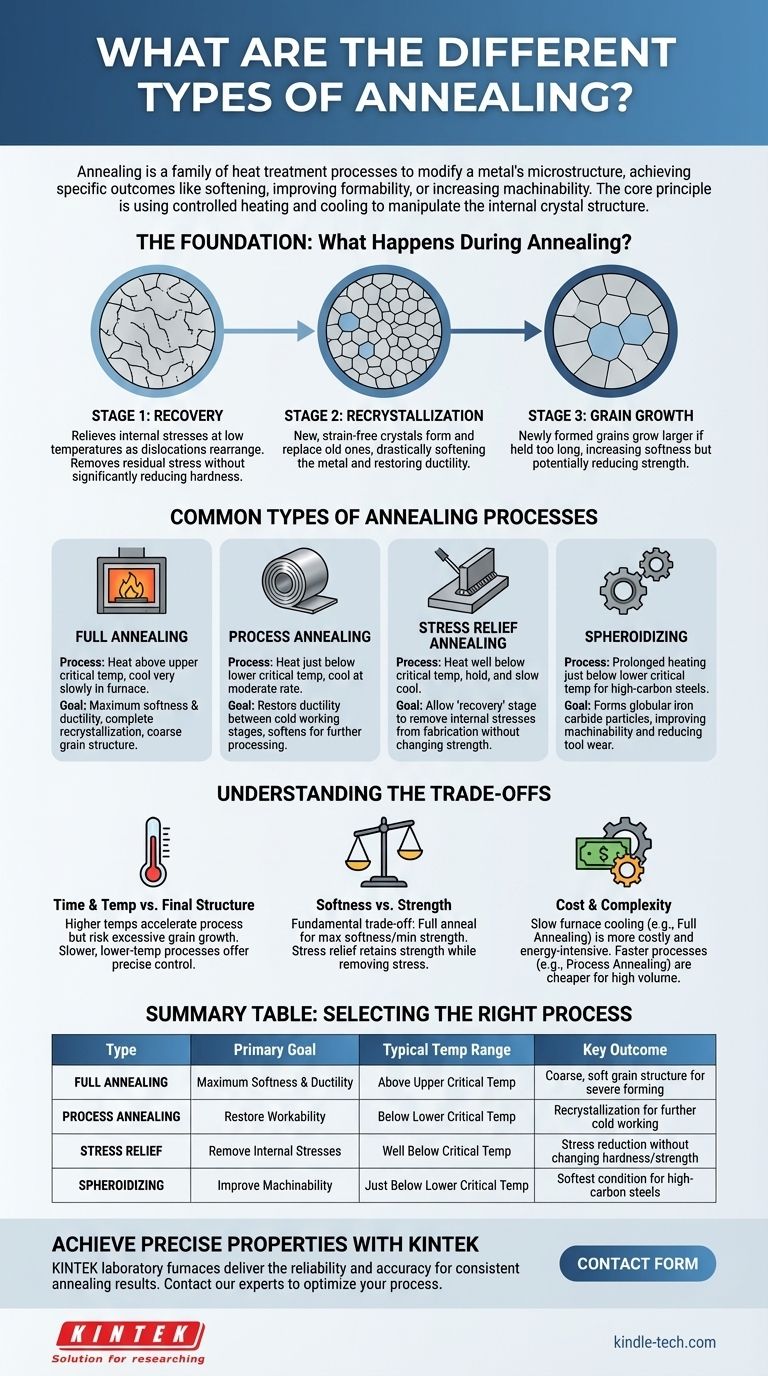

Le Basi: Cosa Succede Durante la Ricottura?

Prima di esaminare i diversi processi industriali, è fondamentale comprendere le tre fasi microstrutturali universali che si verificano quando un metallo viene riscaldato. Queste fasi—Recupero, Ricristallizzazione e Crescita del Grano—sono i meccanismi fondamentali alla base di qualsiasi processo di ricottura.

Fase 1: Recupero

A temperature relativamente basse, il metallo inizia ad alleviare le tensioni interne. Questa fase, nota come recupero, avviene mentre le dislocazioni (difetti nella struttura cristallina) all'interno del metallo si muovono e si dispongono in configurazioni a energia inferiore. Elimina le tensioni residue senza ridurre significativamente la durezza o la resistenza del materiale.

Fase 2: Ricristallizzazione

Quando la temperatura aumenta fino a un punto specifico (la temperatura di ricristallizzazione), si verifica un cambiamento drastico. Nuovi cristalli privi di deformazione, o "grani", iniziano a formarsi e a sostituire quelli vecchi e deformati creati durante la lavorazione a freddo. Questa fase è il cuore della maggior parte dei processi di ricottura, poiché ammorbidisce drasticamente il metallo e ne ripristina la duttilità.

Fase 3: Crescita del Grano

Se il metallo viene mantenuto alla temperatura di ricristallizzazione o al di sopra per troppo tempo, i grani appena formati e privi di deformazione inizieranno a fondersi e a crescere in dimensione. Sebbene ciò possa aumentare ulteriormente la morbidezza, un'eccessiva crescita del grano è spesso indesiderabile poiché può ridurre la resistenza e la tenacità del materiale. Il controllo di questa fase è fondamentale per ottenere risultati coerenti.

Tipi Comuni di Processi di Ricottura

Ogni tipo di ricottura è un'applicazione pratica delle fasi sopra descritte, progettata per raggiungere un obiettivo ingegneristico specifico.

Ricottura Completa

Questo processo prevede il riscaldamento dell'acciaio al di sopra della sua temperatura critica superiore (dove la struttura cristallina si trasforma completamente) e quindi il suo raffreddamento molto lentamente, tipicamente lasciandolo raffreddare nel forno.

L'obiettivo della ricottura completa è produrre un metallo nel suo stato più morbido e duttile. Assicura una completa ricristallizzazione e promuove una struttura a grana grossolana, rendendo il materiale facile da formare o lavorare meccanicamente.

Ricottura di Processo

Conosciuta anche come ricottura subcritica, questo processo prevede il riscaldamento di un metallo a una temperatura appena al di sotto della sua temperatura critica inferiore. Il materiale viene mantenuto a questa temperatura abbastanza a lungo da consentire la ricristallizzazione e quindi raffreddato a una velocità moderata.

La ricottura di processo viene utilizzata per ripristinare la duttilità di un pezzo tra diverse fasi di lavorazione a freddo (ad esempio, trafilatura di fili o laminazione di lamiere). Ammorbidisce il metallo quanto basta per ulteriori lavorazioni senza il costo in termini di tempo ed energia di una ricottura completa.

Ricottura per Rilassamento delle Tensioni

Questo è un processo a bassa temperatura in cui il metallo viene riscaldato ben al di sotto della sua temperatura critica, mantenuto per un tempo specifico e poi raffreddato lentamente.

L'unico scopo del rilassamento delle tensioni è consentire che si verifichi la fase di "recupero", rimuovendo le tensioni interne introdotte da saldatura, fusione o lavorazioni meccaniche pesanti. Lo fa senza alterare significativamente la resistenza o la durezza del materiale, rendendolo ideale per componenti finiti o semilavorati.

Ricottura Sferoidale

Questo processo specializzato è utilizzato principalmente per acciai ad alto tenore di carbonio per migliorarne la lavorabilità meccanica. Comporta un riscaldamento prolungato a una temperatura appena inferiore alla temperatura critica inferiore, causando la formazione della fase dura di carburo di ferro (cementite) in piccole particelle globulari all'interno della matrice di ferrite più morbida.

Una struttura sferoidizzata è la condizione più morbida possibile per l'acciaio ad alto tenore di carbonio, che riduce drasticamente l'usura degli utensili durante le operazioni di taglio.

Comprendere i Compromessi

La scelta di un processo di ricottura richiede il bilanciamento di fattori in competizione. Non esiste un unico metodo "migliore"; la scelta ottimale dipende interamente dall'obiettivo.

Tempo e Temperatura rispetto alla Struttura Finale

Temperature più elevate accelerano il processo di ricottura ma aumentano il rischio di crescita eccessiva del grano, che può compromettere le proprietà finali. Processi più lenti e a temperatura più bassa come la sferoidizzazione offrono un controllo strutturale preciso ma richiedono tempi significativamente più lunghi.

Morbidezza rispetto a Resistenza

Il compromesso fondamentale nella ricottura è tra morbidezza (duttilità) e resistenza (durezza). Una ricottura completa produce la massima morbidezza ma la minima resistenza. Una ricottura per rilassamento delle tensioni, al contrario, mantiene quasi tutta la resistenza del materiale alleviando solo le tensioni interne.

Costo e Complessità

I processi che richiedono un raffreddamento molto lento in forno, come la ricottura completa, occupano le attrezzature per lunghi periodi e consumano molta energia. Processi più rapidi come la ricottura di processo, che possono consentire il raffreddamento ad aria, sono generalmente più economici e più adatti ad ambienti di produzione ad alto volume.

Selezione del Processo di Ricottura Corretto

La tua scelta dovrebbe essere guidata dal materiale con cui stai lavorando e dal tuo obiettivo finale.

- Se la tua attenzione principale è la massima morbidezza e duttilità per una formatura severa: Utilizza la ricottura completa per creare la struttura più malleabile possibile.

- Se la tua attenzione principale è ripristinare la lavorabilità tra le operazioni di lavorazione a freddo: Utilizza la ricottura di processo come modo economico per recuperare la duttilità per i passaggi successivi.

- Se la tua attenzione principale è rimuovere le tensioni interne senza perdere resistenza: Utilizza la ricottura per rilassamento delle tensioni per stabilizzare il componente dopo la fabbricazione.

- Se la tua attenzione principale è migliorare la lavorabilità meccanica dell'acciaio ad alto tenore di carbonio: Utilizza la sferoidizzazione per produrre la microstruttura ideale per le operazioni di taglio.

Abbinando il processo di ricottura specifico al tuo materiale e al risultato desiderato, ottieni un controllo preciso sulle sue prestazioni finali.

Tabella Riassuntiva:

| Tipo di Ricottura | Obiettivo Principale | Intervallo di Temperatura Tipico | Risultato Chiave |

|---|---|---|---|

| Ricottura Completa | Massima Morbidezza e Duttilità | Al di sopra della Temperatura Critica Superiore | Struttura a grana grossolana e morbida per formatura severa |

| Ricottura di Processo | Ripristinare la Lavorabilità | Al di sotto della Temperatura Critica Inferiore | Ricristallizzazione per ulteriore lavorazione a freddo |

| Rilassamento delle Tensioni | Rimuovere le Tensioni Interne | Ben al di sotto della Temperatura Critica | Riduzione delle tensioni senza alterare durezza/resistenza |

| Sferoidizzazione | Migliorare la Lavorabilità Meccanica | Appena al di sotto della Temperatura Critica Inferiore | Condizione più morbida per acciai ad alto tenore di carbonio |

Ottieni Proprietà dei Materiali Precise con i Forni da Laboratorio KINTEK

Selezionare il giusto processo di ricottura è fondamentale, ma ottenere risultati coerenti e ripetibili richiede un controllo preciso della temperatura. Sia che tu stia eseguendo una ricottura completa per la massima duttilità o una sferoidizzazione per migliorare la lavorabilità meccanica, i forni da laboratorio avanzati di KINTEK sono progettati per fornire l'affidabilità e la precisione che la tua ricerca o produzione richiedono.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le precise esigenze di trattamento termico della metallurgia, della scienza dei materiali e dei laboratori di R&S. I nostri forni forniscono il riscaldamento uniforme e gli ambienti di raffreddamento controllato essenziali per una ricottura di successo.

Pronto a ottimizzare i tuoi processi di ricottura? Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro e le prestazioni dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni