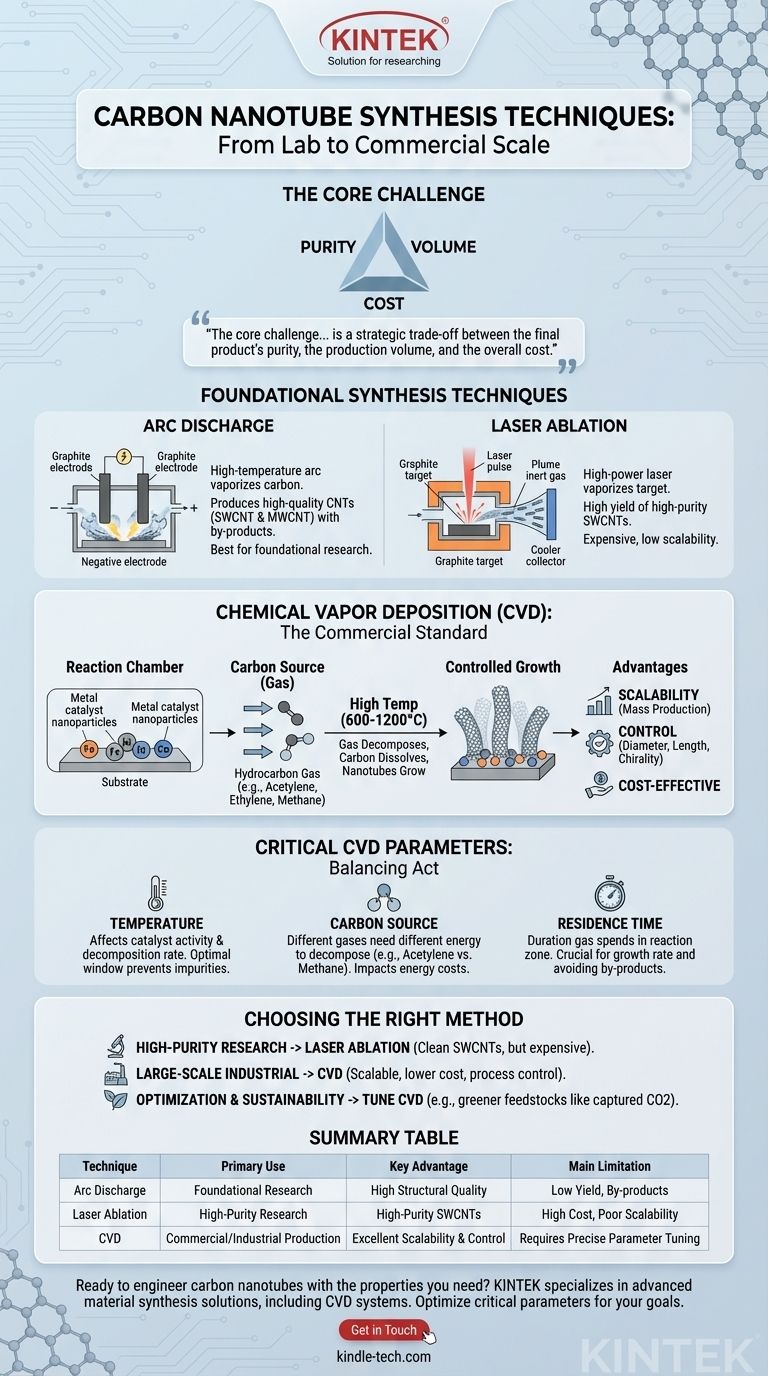

Le tecniche primarie per la sintesi dei nanotubi di carbonio (CNT) sono la scarica ad arco, l'ablazione laser e la deposizione chimica da vapore (CVD). Mentre i primi due metodi sono stati fondamentali nella ricerca iniziale, la CVD è diventata il processo dominante per la produzione su scala commerciale grazie al suo controllo superiore e alla sua scalabilità.

La sfida principale nella sintesi dei nanotubi di carbonio non è semplicemente crearli, ma scegliere un metodo che si allinei a un obiettivo specifico. La decisione è un compromesso strategico tra la purezza del prodotto finale, il volume di produzione e il costo complessivo.

Le Tecniche di Sintesi Fondamentali

I primi metodi per produrre CNT si basano su processi ad alta energia per vaporizzare il carbonio. Sebbene oggi meno comuni per la produzione su larga scala, rimangono rilevanti per specifiche applicazioni di ricerca in cui la purezza è fondamentale.

Scarica ad Arco

Questo metodo prevede la creazione di un arco elettrico ad alta temperatura tra due elettrodi di grafite. Il calore intenso vaporizza il carbonio dall'elettrodo positivo.

Il carbonio vaporizzato si ricondensa quindi in un'atmosfera controllata, formando nanotubi sull'elettrodo negativo. Questa tecnica può produrre CNT sia a parete singola che a parete multipla di alta qualità strutturale, ma spesso in una miscela con altri sottoprodotti del carbonio.

Ablazione Laser

Nell'ablazione laser, un laser ad alta potenza è puntato su un bersaglio di grafite all'interno di un forno ad alta temperatura. L'impulso laser vaporizza la grafite, creando un pennacchio di atomi di carbonio caldi.

Un gas inerte fluisce attraverso la camera, trasportando gli atomi di carbonio a un collettore più freddo dove si autoassemblano in nanotubi. Questo metodo è noto per produrre un'alta resa di CNT a parete singola di elevata purezza, ma è costoso e non si scala facilmente.

Deposizione Chimica da Vapore (CVD): Lo Standard Commerciale

La CVD è il metodo più utilizzato per la produzione industriale di CNT perché offre un alto grado di controllo sul prodotto finale a un costo inferiore e con un volume maggiore.

Il Processo CVD Spiegato

Il processo CVD introduce un gas idrocarburico (la fonte di carbonio) in una camera di reazione contenente un substrato rivestito con nanoparticelle di catalizzatore metallico, tipicamente ferro, nichel o cobalto.

A temperature elevate (600-1200°C), il gas idrocarburico si decompone e gli atomi di carbonio si dissolvono sulla superficie delle particelle catalitiche. I nanotubi crescono quindi da questi siti catalitici.

Perché la CVD Domina

Il vantaggio principale della CVD è la sua scalabilità. Il processo può essere eseguito in continuo e adattato per substrati di grandi dimensioni, rendendolo ideale per la produzione di massa.

Inoltre, controllando attentamente i parametri di processo, i produttori possono influenzare il diametro, la lunghezza e persino la chiralità dei nanotubi, cosa difficile con altri metodi.

Comprendere i Compromessi e i Parametri Critici

Il successo di qualsiasi tecnica di sintesi, in particolare la CVD, dipende dalla gestione meticolosa delle condizioni operative. Ogni parametro rappresenta una leva che può essere regolata per ottimizzare la resa, la qualità o il costo.

L'Impatto della Temperatura

La temperatura influisce direttamente sull'attività del catalizzatore e sul tasso di decomposizione della fonte di carbonio. Una finestra di temperatura ottimale è cruciale per ottenere una crescita di alta qualità senza creare eccessivo carbonio amorfo o altre impurità.

Scelta di una Fonte di Carbonio

Diversi gas idrocarburici richiedono diverse quantità di energia per decomporsi. Ad esempio, l'acetilene può essere un precursore diretto dei CNT, mentre l'etilene e il metano richiedono più energia per la conversione termica.

Questa scelta influisce direttamente sui costi energetici e sull'efficienza del processo di sintesi.

L'Importanza del Tempo di Residenza

Il tempo di residenza è la durata in cui il gas sorgente di carbonio rimane nella zona di reazione. Se è troppo breve, la sorgente di carbonio viene sprecata; se è troppo lungo, i sottoprodotti possono accumularsi e terminare la crescita dei nanotubi.

Mantenere un tempo di residenza ottimale è un atto di equilibrio critico per ottenere un tasso di crescita elevato e costante.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sintesi richiede una chiara comprensione del tuo obiettivo finale, poiché ogni tecnica è adattata a risultati diversi.

- Se il tuo obiettivo principale sono campioni ad alta purezza per la ricerca fondamentale: L'ablazione laser è spesso preferita per la sua capacità di produrre nanotubi a parete singola puliti, nonostante il suo costo elevato e la bassa resa.

- Se il tuo obiettivo principale sono applicazioni industriali o commerciali su larga scala: La Deposizione Chimica da Vapore (CVD) è l'unica scelta pratica grazie alla sua scalabilità, al costo inferiore e al controllo del processo.

- Se il tuo obiettivo principale è l'ottimizzazione del processo e la sostenibilità: Indaga la regolazione dei parametri CVD (come l'uso di materie prime più ecologiche come la CO2 catturata o il metano pirolizzato) per ridurre i costi e l'impatto ambientale.

In definitiva, padroneggiare la sintesi dei nanotubi di carbonio significa utilizzare queste tecniche non solo per produrre un materiale, ma per progettarne uno con proprietà specifiche per un'applicazione desiderata.

Tabella riassuntiva:

| Tecnica | Uso Primario | Vantaggio Chiave | Limitazione Principale |

|---|---|---|---|

| Scarica ad Arco | Ricerca Fondamentale | Alta Qualità Strutturale | Bassa Resa, Sottoprodotti |

| Ablazione Laser | Ricerca ad Alta Purezza | SWCNT ad Alta Purezza | Costo Elevato, Scarsa Scalabilità |

| Deposizione Chimica da Vapore (CVD) | Produzione Commerciale/Industriale | Eccellente Scalabilità e Controllo | Richiede Regolazione Precisa dei Parametri |

Pronto a progettare nanotubi di carbonio con le proprietà di cui hai bisogno?

Navigare i compromessi tra purezza, volume e costo è complesso. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la sintesi di materiali avanzati, inclusi i sistemi di Deposizione Chimica da Vapore (CVD). La nostra esperienza può aiutarti a ottimizzare parametri critici come temperatura, fonte di carbonio e tempo di residenza per raggiungere i tuoi specifici obiettivi di ricerca o produzione.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di sintesi dei nanotubi di carbonio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione